- 03/28

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

电池生产在制造业中具有至关重要的地位。随着电池在日常生活中的广泛应用,对高质量电池的需求也在不断增加。

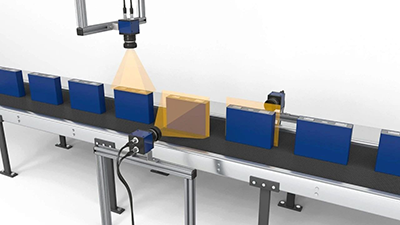

随着电池需求的上升,我们迫切需要更加高效、精密和准确的生产流程。机器视觉技术在电池生产过程的质量控制中发挥了重要作用。

电池生产中的机器视觉:确保质量和准确性。这对于电池的安全性、性能和使用寿命至关重要;允许优化电池生产工作流畅,并将生产废料最小化;有助于高效利用稀缺资源,延缓降解;在所有环境中实现可靠的、全天候的高速生产,100% 在线检查;确保零部件和工序步骤的可追溯性。

机器视觉应用于整个电池生产过程

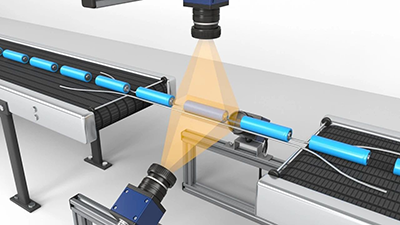

电极制造

电极制造是电池单元生产中的关键步骤,涉及到阳极和阴极的制造。

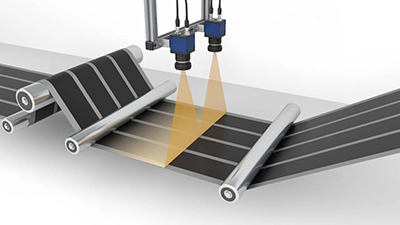

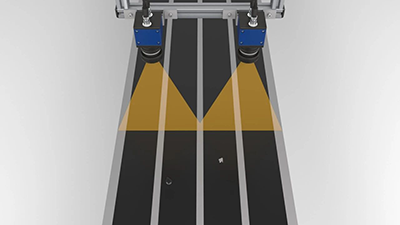

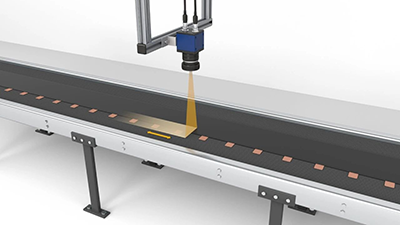

该过程从基材箔开始,在上面涂覆浆料。接下来是烘干过程,然后用压延法压实涂覆的箔片。为完成电极制造,经压延的卷轴会被切割成较小的电极卷轴(子卷轴),并通过激光或剪切切割方法来切割,以将电极片从连续的基材中裁剪出来。

借助机器视觉技术,可以密切监测电极制造的工艺参数,如涂层厚度、表面质量、粘附性和切割边缘几何形状。

涂覆表面检查和缺陷分类

涂覆宽度测量

测量电极片距离

电池组装

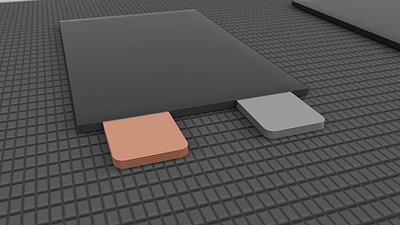

电池组装的步骤取决于电池类型。对于袋式电池和棱形电池,利用真空夹具可确保高达120张电极片(包括阳极、隔膜、阴极等)的精确无损堆叠。

相比之下,圆柱形电池需要经历卷绕过程。在这个过程中,通过将电极薄片和隔膜薄片送入,然后将它们围绕中心销卷绕,形成所谓的"果冻卷"。完成电池的封装后,电解质会注入电池的包装中。

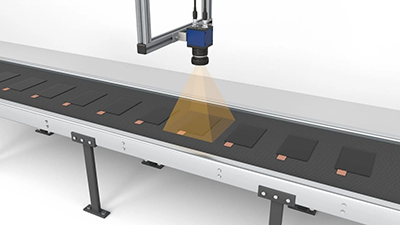

借助机器视觉技术,可以控制关键的工艺参数,如位置精度、电极薄片的无损处理以及电极和隔膜薄片的对齐。

电极表面和引线检测,切割几何形状的测量以及读码

电极片位置检测&堆叠对齐

成型&老化

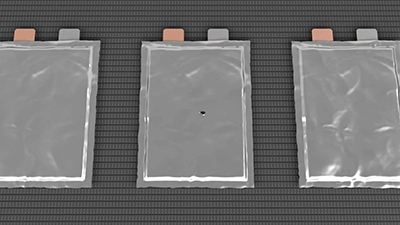

电池单元生产的第三步是形成和老化过程,旨在优化电池性能和寿命。

在电池单元出厂之前,它们需要经历一系列下线测试,以确定电池单元质量,例如脉冲测试、OCV测试、容量测试和泄漏测试。在顺利通过所有测试后,将电池包装并准备运输。

借助机器视觉技术,能够快速对有缺陷、变形或损坏的电池进行分类并相应处理。同时,还能够强力检测无法识别的代码、杂质或异物。

对棱形电池进行表面检查&读码

对袋式电池进行缺陷检测

外径和电池尺寸测量

适合电极制造的强健机器视觉软件

MVTec 的全面产品阵容,包括 HALCON、MERLIC 和深度学习工具,为解决电极制造中多样化的应用领域提供了强大的武器库。

校验:在不同类型的硬件设置中,采用多种稳健的校准措施;测量:高精度边缘检测能够测量多个对象,或通过低分辨率相机节约预算;对准&位置识别:即使在低分辨率图像上,也能高精度确定涂覆区域。高精度的基准识别算法能够在毫秒内确保电极片的精确定位;表面检测:能够区分涂覆和未涂覆区域,以及在亮度和灰度值变化较小的情况下,也能检测到最小的反射表面上的划痕、凹陷和隆起;缺陷检测:可靠检测任何类型或大小的缺陷(已知和未知);焊接检测:尽管存在工艺固有变异,仍可快速检查焊接缝;识别:在具有反射表面或高纹理背景等具有挑战性条件下实现理想的光学字符识别结果。尽管存在运动模糊或光照变化,也能稳健地读取条形码和数据码。

- 上一条:图像传感器何以推动嵌入式视觉技术的发展?

- 下一条:如何理解光圈数与平面光照度的关系