- 01/03

- 2006

-

QQ扫一扫

-

Vision小助手

(CMVU)

摘 要:介绍机器视觉的研究内容,比较机器视觉与人类视觉的差异,论述机器视觉检测中几种基本技术,阐述机器视觉在纺织检测领域中的应用。

1 机器视觉的研究内容

人们从外界环境获取的信息中,80 %来自于视觉,其它来自于触觉、听觉、嗅觉等感觉器官。当人们的眼睛从自己周围的环境获取大量信息,并传入

大脑后,由大脑根据知识或经验对信息进行加工、推理等处理工作,最后识别、理解周围环境,包括环境内的对象物,如运动物体与物体间的相对位置、形状、大小、颜色、纹理、运动还是静止等。机器视觉就是用计算机模拟人眼的视觉功能,从图像或图像序列中提取信息,对客观世界的三维景物和物体进行形态和运动识别。机器视觉研究的基本目的之一就是要寻找人类视觉规律,从而开发出从图像输入到自然景物分析的图像理解系统。对于机器视觉系统来说,输入是表示三维景物投影的灰度阵列(可以有若干个输入阵列) ,这些阵列可提供从不同方向、不同视角、不同时刻得到的信息。希望的输出是对图像所代表景物的符号描述。通常这些描述是关于物体的类别和物体间的关系,但也可能包括如表面空间结构、表面物理特性(形状、纹理、颜色、材料) 、阴影以及光源位置等信息。目前许多机器视觉专家都是在马尔(Marr) 创立的视觉计算理论框架下求索。

2 机器视觉与人类视觉的差异

对于人的视觉来说,由于人的大脑和神经的高度发展,其目标识别能力很强。但是,人的视觉也同样存在障碍,例如,即使具有一双敏锐视觉和极为高

度发达头脑的人,一旦置于某种特殊环境(即使曾经具备一定的检验知识) ,其目标识别能力也会急剧下降。事实上人们在这种环境下,面对简单物体时,仍

然可以有效而简便地识别,而在这种情况下面对复杂目标或特殊背景时,才会在视觉功能上发生障碍,两者共同的结果是导致目标识别的有效性和可靠性的大幅度下降。将人的视觉引入机器视觉中,机器视觉也存在着这样的障碍。它主要表现在3 个方面:1) 如何准确、高速(实时) 地识别出目标;2) 如何有效地增大存储容量,以便容纳足够细节的目标图像;3) 如何有效地构造和组织出可靠的识别算法,并且顺利地实现。前两者相当于人的大脑这样的物质

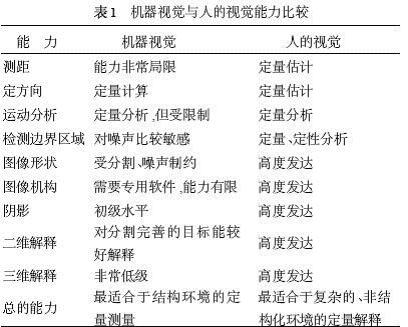

基础,这期待着高速的阵列处理单元以及算法(如神经网络[1 ] 、分维算法[2 ] 、小波变换[3 ] 等算法) 的新突破,用极少的计算量以及高度地并行性实现功能。为了便于理解,现将人的视觉与当前机器视觉对比列于表1、表2。

3 机器视觉检测中几种基本技术

311 训练系统

先将参考织物或图片的图像输入微机图像处理系统,选择并计算可表示图像特征的参数,以确定疵点或图形的分类指标,如灰度级,疵点或图形的面积,疵点在经纬向尺寸、形态等,是系统获得这些指标的标准。然后将所测试的织物输入,计算其各点灰度值及一些需比较的特征参数与标准比较,确定疵点或图形分类。

312 样板匹配

求得某一图像哪一部分对应另一图像的哪一部分是或比较2 幅图像的相似度时,采用样板样匹配的方法。一般将样板t ( x , y) ,令其中心与图像的一

点( i , j) 重合,逐点检测,找出差距小于阈值的部位,定位相同或相似的,大于阈值的部位,定为不同或不相似的点。

313 二值化处理

为将图形与背景分离,根据灰度值确定一定灰度域值。将灰度值大于此域的点置为1 ,小于此域值的点为0。使图像变为黑白二值图像,便于图形特征测量和结构分析描述。

314 腐蚀和膨胀

腐蚀可使轮廓边界收缩,膨胀可使轮廓边界膨胀,腐蚀和膨胀的不同组合,不同处理次数,可以得到不同的图形效果,如使图像中的小孔使之检测出来或使之消除。

315 细线化

对给定的图形使之细化,从而提取线宽为1 的中心线的操作。在细线化中,不改变原图的连接性,使图形骨架轮廓结构清晰,便于计算,不会因边界上

的小凹凸而产生毛刺。在计算非织造布纤维取向度是用此法处理。

316 纹理分析

在分析绉组织的绉效果或羊绒的鳞片结构时,须用纹理分析的方法。纹理分析内容包括:纹理特征的计算(如直方图特征、灰度共生矩阵、傅立叶特征) 微粒区域的分割与纹理边缘的检测。

317 自相关函数和互相关函数

自相关函数可描述具有重复组织结果的图像的组织结构单元的形状和大小。当自相关函数出现大值时,表明有最大的相关性。结合考虑组织结构,计算织物循环单元。这在选择窗口尺寸时非常有用。不同图像的互相关函数,可以比较其相似或匹配程度在利用模板寻找相似图像中是一种很有用的工具。互相关函数值越大,表明相似程度越大。

318 平滑处理

图像平滑实际上是去除灰度图像中个别灰度变化剧烈的像素即去除尖锐的噪声,使灰度图像与实际物体的灰度变化相符,便于观察。

319 锐化处理( 峰化处理)

锐化处理可以使图像中的边缘突出,采用微分或梯度处理,在灰度变化率最大的位置加强其灰度值使其轮廓边缘突出,让高频分量抬高,而低频量受到一定抑制,使图像轮廓更清晰。

3110 小波分析

小波分析是一种新近发展起来的先进处理技术,由于小波变换是时间和频率的局域变换,因而能有效地从信号中提取信息,通过伸缩和平移等运算功能对函数或信号进行多尺度细化分析,因而小波变换被誉为“数学显微镜”。小波分析对于非平稳信号的处理非常有效,使得图像的边缘更加清晰和突出,利用多尺度边缘检测在不同尺度上对信号进行平滑并求导,然后由一阶导数的局部模极大值点或二阶导数的过零点确定信号的边缘点。小波分析能同时利用信号与噪波在时域和频域内的差别,实现更为有效的信噪分离,从而获得更为理想的降噪效果。小波变换的除噪的原理是把带有噪波的测量信号进行小波分解,由于信号与测量噪波在小波变换下的行为各不相同,二者可以被分离出来,把那些属于测量噪波的小波系数置为1 ,剩余的部分进行小波重构得到没有噪声的信号。与常用的检测方法相比,小波变换可以把信号分解成基本建筑块,在时域和频域都便于定位,可以有效地表征信号的局部奇异性,同时对于较小结构的轮廓和较大结构的边界可以进一步地以变尺度小波分析精确地检测出来。而且使用小波分析法也大大地提高了运算速度。小波在纺织中的应用参见文献[4 ] 。

4 机器视觉在纺织检测中的应用

视觉的最大优点是与被观测的对象无接触,因此对观测与被观测者都不会产生任何损伤,十分安全可靠,这是其它感觉方式无法比拟的。另外,视觉方式所能检测的对象十分广泛,可以说是对对象不加选择。理论上,人眼观察不到的范围机器视觉也可以观察,例如红外线、微波、超声波等人类就观察

不到,而机器视觉则可以利用这方面的传感器件形成红外线、微波、超声波等图像。因此可以说是扩展了人类的视觉范围。另外,人无法长时间地观察对

象,机器视觉则不知疲劳,始终如一地观测,所以机器视觉可以广泛地用于长时间恶劣的工作环境。

在纺织企业中视觉检测是质量控制的主要组成部分,传统的检测是通过人来完成的,因此,效率和质量都不高,用机器视觉代替人的视觉可以克服人工检测所造成的各种误差,大大提高了检测精度和效率。正是由于视觉系统的高效率和非接触性,机器视觉在纺织检测中的应用越来越广泛[5~7 ] ,在许

多方面已取得了成效。由于智能机器人和其它应用领域对实时处理的

迫切需要,用于机器视觉处理的专用硬件已出现。例如:1) 专业并行处理计算机,它可以进行阵列处理、流水线处理和多重处理;2) 用于照相机测距的大规模集成电路芯片;3) 以视频速度完成二维DCG函数滤波的卷积器;4) 实时实用立体视觉匹配器;5) 目前已出现了在同一集成电路芯片上完成光信号敏感、模P数信号转换和初级视觉信息处理的功能组件;6) 以芯片为基础构成能跟踪物体三维运动的组件。

机器视觉用可于检测与纺织材料表面有关的性能指标(见表3) 。目前主要的研究内容可分为三大类:纤维、纱线、织物。由于织物疵点检测(在线检测) 需要很快的计算速度,因此,设备费用比较昂贵,目前在线检测的应用比较少,主要应用是离线检测(如表3) ,主要的检测有纺织布料识别与质量评定、

织物表面绒毛鉴定、织物的反射特性、合成纱线横截面分析、纱线结构分析等。此外还可用于织物组织设计、花型纹板、棉粒检测、分析纱线表面摩擦。

参考文献

1 Zurada J . M. . Introduction Artificial Neural Network Systems. San Francisco :West Publishing Company ,1992 :2~16.

2 Mandelbrot . The Fractal Geometry of Nature. San Francisco : Freeman ,1982 :2~18.

3 Chui C. K. . An Introduction to Wavelets. Academic Press ,Ins. ,1992 :2~6.

4 Hu and I. S. Tsan. Fabric Inspection Based on Best Wavelet . Textile Research Journal ,2000 (8) :662~670.

5 Applying Expert System and FuzzyLogic to an Intellect Diagnosis System for Fabric Inspect . Textile Research Journal ,1995(12) :697~709.

6 Tsai I. S. et al . Automatic Inspection of Fabric Defects Using and Artificial Neural Network Technique. Textile Research Journal , 1996(7) :474~482.

7 Tsai I. S. et al . Applying an Artifical Neural Network to Pattern Recognition in Fabric Defects. Textile Research Journal ,1995 (3) :123~130.