- 09/21

- 2006

-

QQ扫一扫

-

Vision小助手

(CMVU)

摘要

本文介绍液晶显示器(LCD)的制程中相关之检测工作,并针对液晶显示器基板之定位微影装置详加说明,在液晶显示器基板组装过程里,如何使基板公十字标线精确的与母十字标线对准是相当重要的步骤。在文中描述如何使用微影技术之机器视觉识别系统,利用CCD影像检测器抓取LCD板公、母十字标线之影像后,以影像处理设备与个人计算机所构成的检测系统予以分析,再透过三轴位移控制及输送带与真空吸附装置,让上下两片LCD基板能精准组合。

液晶显示器及其制程简介

液晶材料具有流动的特性,因此只需外加很微小的力量,液晶分子即运动而产生不同的排列状况,如图1以最常见普遍的向列型液晶为例,借着电场作用造成液晶分子转向,由于液晶的光轴与其分子轴相当一致,由此产生光学效果,而如果我们将液晶一开始就适当的安排其排列方向,那么当加于液晶的电场移除消失时,液晶分子会因为其本身的弹性及黏性,而十分迅速的回复原来未加电场前的状态。

(A)未加电场前 (B)加电场后

图1 借着电场作用造成液晶分子转向,由此产生光学效果

LCD显示器技术集合材料、光学、机械及电学等科技,在制程检测方面,亦可见到各式各样的作法[1-5]。目前液晶基本上皆是由人工合成,故在液晶分子的特性上可做较为理想的设计,而直接改善LCD显示的品质。由图2中可清楚看出LCD的显示原理以及其基本架构。

电极OFF状态

电极ON状态

图2 LCD的显示原理以及其基本架构

近几年由于电子产业与半导体科技的发展,液晶显示器应用了液晶原理与半导体制程,在品质及价位方面都有长足的进步,在色彩呈现方面直逼CRT映像管,因此在近年来出现供不应求的迹象,1995年时还有供过于求的现象,到了1996年由于笔记型计算机与个人数字助理(PDA)需求量大增,因此开始广为流行,从1997年以后许多液晶显示器制造商订单应接不瑕的情况看来,液晶显示器已成为近年的显示器主流。

LCD制造流程是以TN及STN制程为基础,其全线为自动化生产流程,此生产线有一中央控制室可监控生产流程[6],如图3所示。概述如下:

图3 LCD制造流程

1.装片、清洗、涂布光阻剂、曝光

制造液晶显示器的主要原料为液晶、导电玻璃和偏光片。导电玻璃是在高品质的平板玻璃表面真空蒸镀上一层ITO膜而成,亦即玻璃基板上面有具导电性的金属氧化物薄膜。当整片含有ITO膜的玻璃基板进入生产线后,首先先清洗玻璃板,然后在将光阻剂涂布在玻璃基板上,再利用客户订好的所需要的图形,如下图4的方式,将已涂布光阻剂的玻璃基板加以曝光。

图4 显影.蚀刻.清洗

在曝光之后对已曝光之基板做显影的工作,显影过程中不需要的光阻膜将被去掉,而蚀刻时,所需要的图形会被光阻膜保护不受到蚀刻,而藉此去除不需要的ITO膜。ITO膜蚀刻之后,将会作抽样的显微镜检查,以确定其蚀刻图案之正确性。

2.涂布配向膜

再次清洗基板后,即进行涂布配向膜,配向膜涂布时其配向方式是以棉刷依一定方向刷过,如图5,配向膜可将液晶未加电场前分子做定位的工作,一般前后两片LCD基板上的配向膜需互成九十度,藉此将液晶分子依序旋转,如图6 (A)(B),另外也有以蒸镀的方式配向,不过成本较高。

图5 .配向膜涂布

图6(A) .配向膜涂布时前后基板配向膜差九十度

图6(B)贴近基板之液晶分子顺着配向槽排列

3.固膜、清洗、印框

配向膜固化后再次清洗基板,接着将对基板做印框,印胶框的目的是为了之后两片基板将重叠贴合,而其内可注入液晶,如图7(A)(B)为自动上胶框的情形。

图7(A) 上胶框的情形之一

图7(B) 上胶框的情形之二

图8(A)为打上胶框后的形式,其中树脂胶框范围为LCD基板上每个液晶显示器板最后裁割的单位,而基板四角公、母十字标线旁有墨点,是为了两片LCD基板贴合时当作定位的标准(图8(B))。

图8(A)打上胶框后的形式

图8(B)墨点是为了两片LCD基板贴合时当作定位的标准

4. 微细垫片(SPACERS)涂布

图9 SPACERS自动喷撒装置

图9为微细垫片自动喷撒装置示意图,而微细垫片的用意则是为了使两片LCD基板组合后中间有足够的空间灌入液晶。SPACERS在喷撒之后需作人工检测,每一种不同型号之LCD基板都有一种特定的规格,而SPACERS在每1mm平方中需要60-180颗SPACERS,但人工检测过于耗时以及效率过低,故目前可利用数字元影像处理帮助人眼做自动检测[5],图10为其自动检测之系统布置图。

图10 SPACERS自动检测之系统布置

图11(A) SPACERS检测位置

图11(A)为SPACERS检测的九个在LCD基板上的位置。而 SPACERS涂布完成显微实体图如图11(B)。

图11(B) SPACERS涂布完成显微实体图(200X)

5. 组合

图12(A)(B)为LCD基板自动组合示意图,其中下LCD基板进入组合机时,底部吸盘会将其利用真空吸住,等到上LCD基板进入后控制吸盘转动或移动来准确定位且组合。

图12(A) LCD基板组合间隙

图12(B) LCD基板组合装置

图13为LCD基板组合对位的情形,利用先前曝光及打框时所留下的记号作为定位标准,利用两组显微CCD找到LCD基板上两对定位记号,其中公十字记号需完全在母十字框中才表示定位准确。

图13 LCD基板组合对位的情形

6.固化、小切割

当LCD基板贴合后,将对LCD基板上之各个单位以钻石刀头对玻璃板作切割,显示板的大小是依其产品不同而有单位大小不同之分,故其自动化切割时,必须依不同之LCD基板型号做可程序处理,如图14。

图14 自动化切割

7.灌入液晶

图15 灌入液晶

图15为LCD显示板灌入液晶的制程,将中空的LCD显示板放入一真空的密封箱中,借着基座的固定将小切割后的LCD显示板固定住,再由下方的海绵提供液晶,由于密封箱抽成真空,如图16,因此借着弹簧活动机构将海绵往上顶再释放空气进入箱中时,借着毛细现象,液晶将完全吸入LCD板中间,完成灌液晶的动作。

图16 LCD灌入液晶的制程

8.封口.固化

图17 在 LCD显示板开口处加上封口

LCD显示板灌入液晶后在其开口处加上封口以防止液晶外漏,见图17。

9. 清洗、目检、电测、清洗

LCD显示板封口后,利用偏光板目检LCD板是否厚薄不均,或是内部液晶分布不均,如图18(A),当然这个步骤也可以用机器视觉识别系统来作。电检则是利用液晶板上之PIN脚加以导电,观察LCD之显示情形,加以判断LCD板是否运作正常,如图18(B)。

图18(A) 以偏光板目检LCD板

图18(B) 电检

10.贴偏光片.终检包装.入库

图19 将偏光片贴在液晶显示器上下两面

最后如图19,将偏极方向相差九十度的偏光片贴在LCD板的上下两面,如此完成了液晶显示器的成品。目前有许多厂商正在积极开发色彩检验校正的机器视觉系统,以进一步评估液晶显示器成品的效能。

LCD基板十字标线定位

如前所述,液晶显示器是由上下两片LCD基板紧密的贴合所形成,而在其上下两片LCD基板上镀有一层ITO导电膜,彼此定位准确的ITO膜位置对于显示的效果有很大的影响。目前对于LCD基板上的十字标线定位准心对位的动作,大都藉由显微摄影机取像[7-11]与人工检视,由监视器观察母十字标线与公十字标线彼此间的相对位置差异,作十字标线耦合的动作。而在此介绍新型态的作法,则是利用数字元影像处理取代人眼来分析LCD基板上十字的相对位置,以得到LCD基板组合机所需要的信息,其流程图如图20(A)所示,以机器视觉及自动组合控制技术来改良LCD制程,如图20(B),使公十字标线与母十字标线精准贴合。

图20(A) 机器视觉判断流程图

图20(B) 自动组合控制图

1. LCD板十字标线定位检测之一

LCD基板上十字记号,显示该基板上相对应的位置,以作为定位的基准。通常LCD基板上十字标线记号之形式有很多种,而本文所使用之公十字与母十字标线记号,其整体大小约为0.4到0.6公厘。

首先先利用二值化的分析找出左边上缘或下缘的点,在此并不利用一些复杂的影像处理计算[12-15],但仍能避开一些噪声的困扰,例如在640´480影像中,找出距边缘点(X0,Y0)的右边50 Pixel的点与280 Pixel的点,如图21所示。

(1)、针对十字标线向左倾斜而言:

图21 十字标线向左倾斜之简图

因为CCD与LCD板距离固定

我们可以令十字长度=L,宽度=W

而边缘点坐标(X0,Y0)

左边50 Pixels的点坐标(X0+50,Y1)

左边280 Pixels的点坐标(X0+280,Y2)

因为tanθ=(Y1-Y2)/230

èX左边缘中心点=X3=X0+W/2sinθ

Y 左边缘中心点=Y3=Y0+W/2cosθ

èX的中心点=X3+L/2cosθ

Y的中心点=Y3+L/2sinθ

(2)、针对十字标线向右倾斜而言,如图22所示:

因为tanθ=(Y2-Y1)/230

èX左边缘中心点=X3=X0+W/2sinθ

Y 左边缘中心点=Y3=Y0-W/2cosθ

èX的中心点=X3+L/2cosθ

Y的中心点=Y3-L/2sinθ

图22 十字标线向右倾斜之简图

2. LCD板十字标线定位检测之二

我们利用四角定位法进行检测时,由图23之图形可定义其判断式为:

图23 四角定位法之简图

令 (X0,Y0)为上角的特征点

(X1,Y1)为下角的特征点

(X2,Y2)为左角的特征点

(X3,Y3)为右角的特征点

由上、下脚的两点及左、右脚的两点,可得两条直线方程式:

(1) 由(X0,Y0) , (X1,Y1)得到之直线方程式:

第一条直线方程式为

(Y-Y0)/(X-X0)=(Y0-Y1)/(X0-X1)

将方程式化简成

Y=m1*X+B1

其中 m1=(Y0-Y1)/(X0-X1)

B=Y0-m1*X0

(2) 由(X2,Y2) , (X3,Y3)得到之直线方程式:

第二条直线方程式为:

(Y-Y2)/(X-X2)=(Y2-Y3)/(X2-X3)

将方程式化简成

Y=m2*X+B2

其中 m2=(Y2-Y3)/(X2-X3)

B=Y2-m2*X2

我们再利用数值方法联立解

![]()

X*m1+B1=X*m2+B2

X=(B2-B1)/(m1-m2)

Y=X*m1+B1 或 Y=X*m2+B2

由此得到中心点,并得到

tanθ=(Y1-Y0)/(X1-X0) 或 tanθ=(X3-X2)/(Y3-Y2)

例外处理

当θ=0º 表示Y1=Y0 且 X3=X2时,

其中心点

Xcenter=X2=X3 Ycenter=Y0=Y1

在此我们利用影像分析的方法找出公十字的位置,其中图24(A)是我们要得到的三个点,A.B两点可以决定公十字的角度,而C可以决定公十字的中心位置,首先我们先找出A.B两点以及公十字在Y方向的边界点Yt及Yb,如图24(B),藉由Yt、Yb我们可以得到Yc。

图24 (A)A.B.C三点的位置 (B)公十字Y方向的边界点Yt及Yb

我们发现不论公十字的斜度为何,如图25(A)所示,对影像分析的扫瞄线L都是水平的,然而因为

![]()

故L的中心点必落在公十字的中心线上,所以我们可以轻易的找出A.B两点,再利用A.B两点的X方向分量,如图25(B)所示,我们可以求得Xc,如此我们就可以得到公十字的中心点(Xc,Yc)了。

图25 (A) 利用L求出A.B两点 (B)利用A.B找出Xc

先将上片玻璃的公十字标线或母十字标线利用四角定位的方法找出中心点与角度,进而亦可找出12个端点,如图26,当十字标线部分被遮住或未完全进入取像范围时,可以利用这12个端点来确认十字标线的位置。

图26 公十字标线或母十字标线的12个端点

2. LCD板十字标线定位检测之操作

对公十字标线与母十字标线实际量测之操作方式,在此说明如下:

在 Windows 95 or Windows 98 的环境底下,加载主程序。

利用取像架及显微摄影机撷取液晶显示器LCD基板上的十字记号。

将显微摄影机的焦距作适当的调整,以使得十字标线都可以清楚的显示,如图27所示。

图27 公十字标线

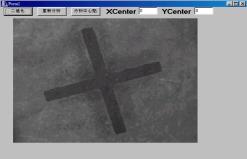

立即利用三角几何关系找到中心点,并于XCenter与YCenter中显示其位置,如图28。

图28 十字标线中心点在X=243,Y=210

再利用四角定位法量测十字标线中心点,如图29。

图29(A) 公十字标线中心点位置

图29(B) 母十字标线中心点位置

图30 (A)公母十字标线记号影像

最后输入第二片LCD板,利用分析程序判断两个十字标线记号的中心位置距离以及相互的角度差,如图30所示。得到了母十字标线与公十字标线彼此间的相对位置与角度差异,便可进一步作十字耦合的动作。

结论

本文介绍液晶显示器(LCD)的制程中相关之检测工作,并针对液晶显示器基板之定位微影装置提出新的作法,此定位系统有如下之特点:

1.节省人工成本,并降低熟练人员的技术方面的需求。

2.免除人工从事枯燥反复之利用肉眼检验工作,予以工程人员有较高创作机会。

3.利用计算机分析提供测试信息,提高校正、诊断的功能,使公十字标线与母十字标线精准贴合,可配合自动化机械高速生产作业,降低生产成本。

(文章摘自台湾某机器视觉网站,作者不详!转载请慎重!本网站对论文真实性不予负责。)

- 上一条:电子组装中的机器视觉检测

- 下一条:应用于LCD定位检测系统之研究