- 11/22

- 2021

-

QQ扫一扫

-

Vision小助手

(CMVU)

在消费电子产品中,通过某些表面处理工艺,使表面具有复杂的纹理,能够让产品具有美观大方及便于工业化生产的特点,在手机外壳、充电宝外壳、锂电池外包装等领域得到了广泛的应用。在对产品表面进行处理后,能够掩盖由前工艺段产生的部分表面缺陷,提高了产品良率,降低了生产成本。

复杂纹理一般是通过喷砂工艺形成,喷砂是使用细的钢砂利用压缩空气喷射到零件表面形成。由于喷射工艺的局限性及钢砂重复利用等问题,同一批产品处理后的纹理不尽相同。

随着人们对消费电子产品的外观要求越来越高,对产品表面细微缺陷的容忍度越来越低。但是在工业生产的过程中,由于各种生产因素的影响,表面缺陷又很难避免,因此需要通过一种有效方法将表面有缺陷的零件区分出来。

机器视觉检测系统就是一种有效方法。机器视觉检测系统,通过光学系统和半导体传感器实时自动获取图像,并通过图像处理算法获得必要信息的一种检测系统。一般的机器视觉检测系统包括照明系统、图像传感器、图像采集卡以及图像处理系统。

成像的实质是将三维信息转换为二维信息的方法,在转换的过程中一定会有信息发生丢失。纹理实质上就是在物体表面制造细微的凹凸曲面,根据光的反射定理,当光照射到纹理面上时,呈现出了漫反射特性,降低了反射光的强度,图像传感器的成像效果不佳,造成表面的细微缺陷容易被漫射光覆盖,无法呈现正确的缺陷特征,如下图所示。

只有一个凸点

物体表面的漫反射,减低了反射光的强度,导致成像效果不佳,进而无法呈现出表现上的细微缺陷。

在零件的生产过程中,每个零件之间都会有相应的隔离装置,以防止相互碰撞造成表面缺陷。经统计,大部分零件的缺陷都是突变特征,这就迫切需要一种方法能够解决复杂纹理表面中突变特征的检测。研究发现,光度立体是解决这类挑战的一种有效方案。

光度立体简介

光度立体,是使用多个光源依次照射物体表面,利用固定光源立体角在指定照射角度照射时,会得到不同物体表面亮度差异及阴影,并利用表面亮度差异及阴影来判断物体缺陷特征的检测方法。

它来源于SFS(Shape from shading),由Horn于20世纪70年代提出,该方法使用物体表面亮度来计算其法向量,进而得到其高度信息。由于SFS问题的病态性,单幅图像的SFS问题不可避免地存在解的唯一性,需要使用多幅图像来增加已知信息,从而需要光度立体。

光度立体由Woodham于1980年提出,相对于Shape from shading算法,光度立体使用了至少三幅图像,重建效果更为准确。

在经典的光度立体原理中,包括三个光源和一台相机,被测物放置于光源和相机视野中,三个光源轮流照射物体,相机分别采集得到三幅图像。它有三个假设:

(1)光源为无限远点光源;

(2)物体表面为朗伯反射面;

(3)相机成像模型为正交投影。

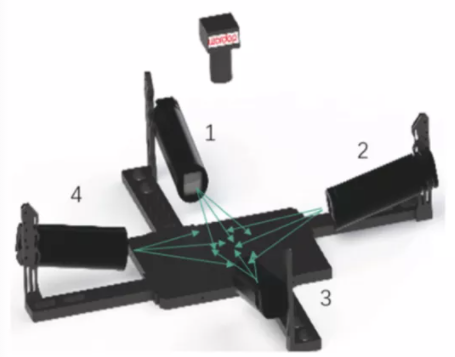

为了实现光度立体原理,我们通过以下器件搭建了复杂纹理中突变特征检测的成像系统:

(1)变焦平行点光源C-PL5844-W-SC1四个,它具有0.5~5°的变焦性能,针对不同粗糙面调节光源的发散角度消除部分纹理干扰,可以从硬件上实现“光源为无限远点光源”的假设;

(2)成像系统放置在待检测零件表面正上方,选用远心镜头,实现了“相机成像模型为正交投影”的假设;

(3)采用光源控制器PSC3-7505-4-EIA,通过RS-485通讯控制驱动变焦平行点光源,便于调节光源开关及强度;

具体的成像原理为:当检测工件到达指定位置后,工控机发送信号驱动光源1点亮,成像系统成像;成像系统成像完成后,关闭光源1,打开光源2,成像系统成像;直到四路全部完成成像,光度立体软件进行成像增强。其典型的光学成像模型如下图所示。

复杂纹理中突变特征检测的成像系统

案例1:充电宝外壳字符检测-基于表面反射率特征的成像增强技术

问题描述

下图是塑胶材质的充电宝外壳,因为美观设计及加工精度问题,将塑胶材质的外表面加工为光滑表面需要花费过高的成本。为了标识产品型号及安全标识,需要在粗糙的外壳表面丝印一层厚度较薄的标识字符,根据图纸要求,单个字符的大小为0.5mm×0.5mm。

检测项目包含字符与图形之间是否有溢墨、漏墨、沾连等缺陷,检测精度要求达到0.03mm。

充电宝外壳标识字符检测

问题分析

字符的尺寸太小,标识字符的特征点仅为0.1mm,与外壳上砂粒大小尺寸很接近,用肉眼很难分辨出缺陷特征与正常特征,也容易造成误判。

解决方案

因为外壳为粗糙表面,从光学上来说属于朗伯体,从现有的成像方案看,属于经典光度立体三个假设中的“物体表面为朗伯反射面”,因此我们可以采用光度立体的方案。

具体结果

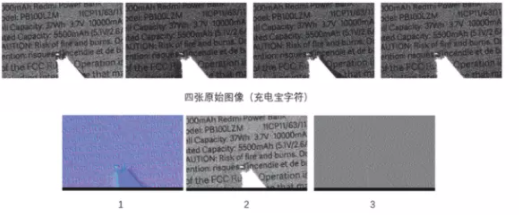

光度立体处理后图像(充电宝字符) 1-法向量图 2-反射率图3-相对高度图

具体结果

从法向量图、反射率图、相对高度图这三种图片来看,反射率图能够很好地表现字符印刷的质量。这是因为外壳的材质是塑料,而字符印刷是油墨,油墨的反射率与塑料的反射率不同,所以能够很好地表现溢墨、漏墨、沾连等缺陷。

案例2:电池外包装针孔及凹凸点区分-基于表面多模态特征的成像增强技术

问题描述

软包锂电池采用铝塑膜作为外包装材料,形状可根据客户的需求定制,使得锂电池的形状及尺寸设计的灵活性得到很大提高。此外,即使其内部产生大量气体,其外包装只会鼓起一部分,不会发生爆炸。因此,软包锂电池被誉为下一代锂离子电池。

然而铝塑膜质地很软,很容易被划伤或者扎破,造成电池内部产生的气体或电解质漏出,严重的甚至会造成短路,引发火灾等危险情况。而且软包锂电池与其他物体发生磕碰,可能造成其表面出现凹陷。另外,如果软包锂电池内部电解质变质,产生大量气体,也会导致外壳出现凸起。

问题分析

从三维形貌来看,凸点会表现为某一区域的高度会急剧地高于基准表面;而针孔则表现为急剧地低于基准面。

解决方案

软包锂电池表面为不光滑表面,从光学上看属于朗伯体;从现有的成像方案看,属于经典光度立体三个假设中的“物体表面为朗伯反射面”,因此我们可以采用光度立体的方案。

具体结果

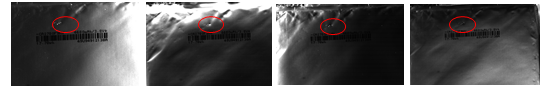

采用光度立体实验装置采集的四张原始图(针孔/凸点/凹陷)

上图是采用光度立体实验装置采集的四张原始图像,其中分别包含了针孔、凸点和凹陷。从单张图像来看,很难将针孔、凸点区分,只有在结合四张图像后才能分辨出哪个是针孔,哪个是凸点。

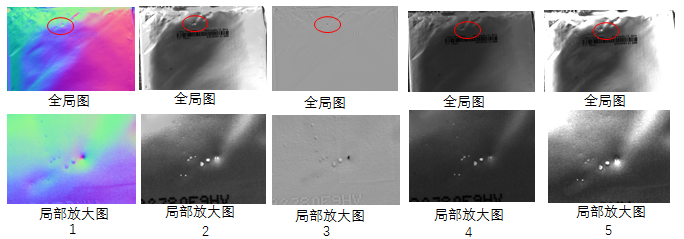

经过光度立体算法处理后的五张图像(针孔):1-法向量图,2-反射率图,3-相对高度图,4-平均值融合,5-最大值融合

上图是经过光度立体算法处理后的五张图像,其中法向量图能够将表面特征的法向量用RGB形式表现出来;反射率图能够将不同物质的反射率反应出来;相对高度图能够将凸点、针孔、凹陷的高度用0-255的灰度值表示出来;平均值融合会将四张原始图像的灰度值平均处理再表示;最大值融合则将四张原始图纸的灰度值取最大值表示。

对于电池外包装的针孔及凹凸点区分,可以选择法向量图及相对高度图对图像进行下一步处理,其中相对高度图将凸点用高灰度值表示,针孔及凹陷用低灰度值表示,通过灰度值就能将针孔、凹凸点区分出来,从而降低了图像处理难度。

结论

在解决复杂纹理表面中的突变特征成像问题时,利用复杂纹理突变特征检测成像系统,结合光度立体技术以及图像预处理技术,可以分别利用法向量图检测特征的形貌变化;利用反射率图检测丝印的溢墨、漏墨、沾连等缺陷;若觉得法向量图包含的干扰特征太多,则可以通过相对高度图来提取想要的特征,还可以利用平均值融合和最大值融合来提取图像的极值与平均值信息。

参考文献

1 徐科,王磊,向境,周鹏.基于多点光源的金属表面三维缺陷检测方法[J].中国科技论文,2017,12(04):420-424.