- 01/30

- 2006

-

QQ扫一扫

-

Vision小助手

(CMVU)

双目立体视觉在模型姿态非接触测量中的应用研究

汤春林

(中国空气动力研究与发展中心,四川绵阳 621000)

摘 要: 风洞试验模型姿态的实时、精确非接触测量对于提高风洞试验的精度和可信度上有重要意义。但实现却十分困难,尤其是模型姿态侧滑角的实时精确测量。提出采用双目立体视觉实时、精确测量模型姿态,简要说明了硬件组成和基本原理,深入探讨了技术要点和主要算法。最后给出了测量结论。

关键词: 模型姿态;双目立体视觉;实时测量

Abstract: The Model Carriage real time and exactitude Measure is important in the wind tunnel test. The object is very difficult to realize, especially the azimuth angle. Binocular stereo vision is a new method to measure the model carriage. Brief explain the compose of hardware and the basic principle, the steps and the main arithmetic are discussed emphatically. In the last, we give the measure result.

key words: Model Carriage; Binocular Stereo Vision; Real Time Measure

1 引言

双目立体视觉是计算机视觉的一种重要形式,它是指利用两个摄像机, 从不同观察点同时获取周围景物的两幅数字图像, 通过三维重建技术,把两幅数字图像合成三维几何信息,从而实现计算机的立体视觉。

风洞试验模型在吹风试验过程中的姿态——模型攻角、侧滑角是风洞试验的基础数据,实时、精确获得吹风状态的模型姿态数据,对于风洞试验具有重要意义。但以往利用加速度传感器测量模型姿态却只能测量攻角,而侧滑角由于无重力信息,无法测量。另外,利用加速度传感器测量模型攻角需要在制作模型时预留安装加速度传感器的空间,应用也比较麻烦。

利用双目立体视觉技术,通过测量模型上2个以上特征点的空间几何信息,可以实现风洞试验模型姿态的非接触测量,测量是非接触式的,可以在吹风试验过程中实时测量模型的姿态——攻角和侧滑角。

图1是双目立体视觉在模型姿态非接触测量的示意图。

图1 模型姿态非接触测量示意图

Figure1: The sketch map of the model carriage

measure system

在试验模型侧面平行设置两台高速CCD摄像机,两路数字图像经图像预处理,获得模型侧面的相对摄像机平面的两幅不同图像,通过对两幅平面上同一特征点的三维重建,生成特征的三维坐标,通过特征点三维坐标与攻角零平面和侧滑角零平面的关系,实时计算出试验模型运动姿态,即实时攻角、实时侧滑角。

2 双目立体视觉在模型姿态测量中的工作原理

2.1摄像机模型

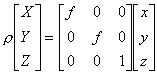

假定摄像机模型为理想的针孔透视变换模型, 不考虑透镜的畸变。建立如图2 所示的摄像机模型。

设(x, y, z) 是空间点P 在摄像机坐标系(定义如图2) 中的三维坐标, 摄像机坐标系定义为: 中心在O 点( 光学中心) , Z 轴与光轴重合。OXY 是中心在O 点(光轴Z 与图像平面的交点) 平行于x、y 轴的图像坐标系。物空间点与OXY像面间构成理想的透视对应。图像在计算机中的坐标系Ofuv 的单位是像素, 则oxyz 空间点到像面的透视变换为:

公式(1)

公式(1)![]()

其中(u0, v0 ) 为像面中心, sx 为横纵像素转换当量比, f为有效焦距。

图2 摄像机模型

Figure2: The model of camera

2.2双目立体视觉测量的工作原理

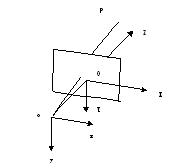

由两台CCD 摄像机组成的空间三坐标测量传感器的数学模型和相应的各种坐标系如图3 所示。

图3 双目立体视觉原理

Figure3: The principle of Binocular Stereo Vision

O1X1Y1为左摄像机的像平面,有效焦距为f1, 像面中心为( u01 , v01 );O2X2Y2为右摄像机的像平面,有效焦距为f2, 像面中心为( u02 , v02 )。

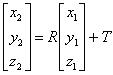

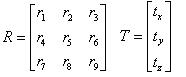

定义左摄像机坐标系O1X1Y1Z1为双目立体视觉测量系统的测量坐标系,右摄像机坐标系O2X2Y2Z2与测量坐标系的关系为:

公式(2)

公式(2)

R为右摄像机对左摄像机的旋转矩阵,T为右摄像机对左摄像机的平移矩阵。 公式(3)

公式(3)

只要已知焦距f1、f2,旋转矩阵R 和平移矢量T, 就可以得到被测物体点的三维空间坐标。两像平面坐标合成三维坐标的关系为:

3 双目立体视觉在模型姿态测量中的实现

3.1特征点的选择

采用双目立体视觉对模型姿态测量,需要在试验模型上确定2个以上的特征点。在考虑提取的技术实现的可能性、鲁棒性、一致性的条件下,取圆和对三角锥为特征点。

图4 模型姿态测量的特征点

Figure4: The character points used in the model carriage measure system

3.2摄像机标定

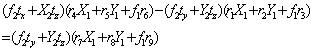

由公式(4)得方程:

公式(5)

公式(5)

取大于13个目标点的坐标,联立式(5),在满足R正交条件下,用牛顿—高斯法求得f1、f2、ty、tz、r1、r2、r3、r4、r5、r6、r7、r8、r9。

3.3图像的获得

双目立体视觉以左右两摄像机图像的同时对应性为基础,因而需要保证两摄像机获取图像以及图像的采集、处理的一致性。在硬件上,采用一块双图像通道的图像采集卡,使CCD摄像机过来的图像在硬件处理上具有一致性;在软件上,从硬件捕获的图像合成一幅图像进行处理,保证所有软件处理过程的一致性。

3.3特征点的提取和三维重建

当采用圆特征点时,在提取特征点前,需要对获得的图像进行特征大致区域提取、阈值分割、质心提取,从而提出两个像平面的两个特征点的像面坐标;当采用对三角锥特征点时,在提取特征点前,需要对获得的图像进行特征大致区域提取、阈值分割、边缘提取、直线提取、直线拟合、交点计算,从而提出两个像平面的两个特征点的像面坐标。圆特征点提取速度快、精度较低;对三角锥特征点提取速度慢、精度较高。

在提取出两特征点在左右摄像机像面坐标后,利用两台摄像机标定获得的13个内、外参数,再同一特征点在左右摄像机像面坐标的相应值代入公式(4),即可求得特征点相对于测量坐标系即左摄像机的三维坐标。

3.5模型姿态的计算

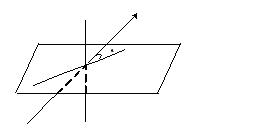

试验模型的姿态为模型的攻角和侧滑角。对于攻角和侧滑角的求取,利用特征点在空间三维坐标的连线和攻角零平面和侧滑角零平面的夹角,即可求得攻角和侧滑角。如图所示。

图5 试验模型姿态的角度计算

Figure5: The angle calculation method of the model carriage measure system

特征点在空间三维坐标连线的直线方程为:![]() 公式(6)

公式(6)![]()

攻角零平面方程为:![]() 公式(7)

公式(7)

侧滑角零平面方程为:![]() 公式(8)

公式(8)

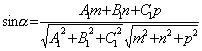

则攻角α的表达式为: 公式(9)

公式(9)

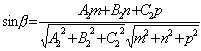

则侧滑角β的表达式为: 公式(10)

公式(10)

4 结论

实际模型姿态测量系统如图6所示,由双目视觉传感器和测量处理工作站组成。双目视觉传感器由两台640 像素×480 像素的CCD 摄像机(Tai M40) 和10mm 的镜头组成;测量处理工作站由图形工作站、双图像通道的图像采集卡组成。

(a)双目视觉传感器

(b)测量处理工作站

图6 实际模型姿态测量系统

Figure6: The composing of the actual model carriage measure system

标定好摄像机内、外参数后,让模型姿态控制机构控制试验模型的攻角和侧滑角运动,本系统对试验模型进行实时测量,得到的实际测量数据和真实值的关系曲线如图7所示。

(a)攻角

(b)侧滑角

图7 实际测量数据和真实值的关系曲线

Figure4: The relation curve of the actual measure data and the true data

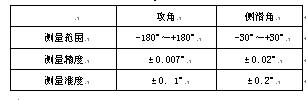

精度和准度如表1所示。

表1 模型姿态测量系统技术指标

Table1: The guide line of the model carriage measure system

从实际测量结果看,双目立体视觉应用在模型姿态非接触测量中是成功的,能满足实时测量的精度、准度要求。

参 考 文 献

[1] 武勃. 图像处理、分析与机器视觉. 北京: 人民邮电出版社, 2003年

[2] 何斌 马天予 等. VC++6.0数字图像处理. 北京: 人民邮电出版社, 2003年

[3] 薛定宇. 高等应用数学的MATLAB求解. 北京: 清华大学出版社, 2004年

[4] 周富强. 双目视觉传感器的现场标定技术. 仪器仪表学报, 2000 年,第4期

- 上一条:图象图形学在木材纹理特征检测中的应用

- 下一条:医用透视图像数字化处理与控制系统