- 02/28

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

相关研究表明,电机、电池、电控“三电”系统占据新能源整车成本的70%以上,也是汽车最容易发生故障的地方,一旦出现问题,会严重威胁驾驶安全。伴随着新能源汽车的进一步普及和渗透,市场对“三电”的性能及安全性要求日益提升,“三电”检测愈发重要。

作为新能源汽车“动力心脏”的驱动电机,其重要性更是不言而喻。但驱动电机集成化程度高、工艺复杂,一旦存在缺陷而没有被检测出来,将会对电机产生不可逆的损害。从成本角度看,及时发现核心零部件的缺陷,能有效避免进一步的损坏,降低维修成本。

因此,各大电机厂商在生产环节就非常重视电机的检测,以保证其稳定性和效率。然而,传统的检测方式却存在诸多问题。

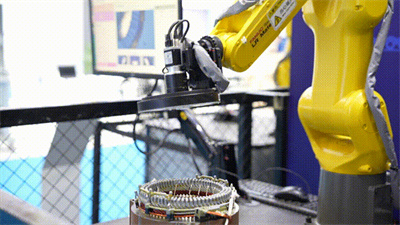

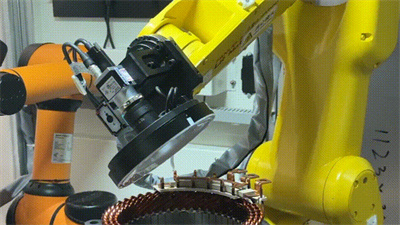

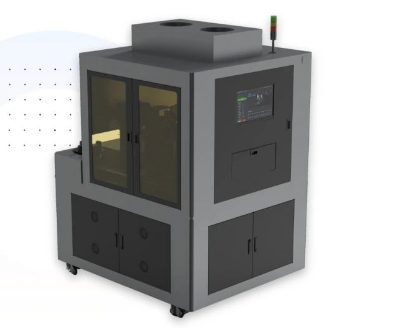

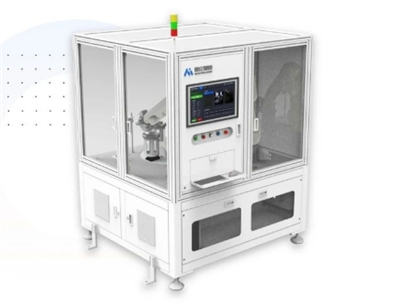

深入电机生产现场,根据客户切身需要,微亿智造推出系列AI智能检测方案。从过程检验到FQC终检,采用“视觉AI+机器人智能控制”全栈技术,支持电驱动的外观、焊点、尺寸等检测类型。不仅能够精确的检验,且具有更广的产品兼容性、更高的产线匹配柔性,也能够提高产线自动化程度,进一步提高检测效率,降低生产成本。

无死角全覆盖,重大缺陷0漏检

漏检一直是客户非常头疼的问题。微亿智造采用领先的自研光学方案和视觉感知算法模型,行业通用缺陷种类均能识别,全面覆盖每一个点位,进而实现驱动电机的全检。目前成像精度可达到0.03mm,检测精度0.1mm,可实现功能性缺陷及严重缺陷0漏检。

高精度快速检测,自动匹配产线速度

电机的自动生产线,一直对产能和效率的要求很高。微亿智造自研的超高速下运动控制与手眼协同控制算法、多机械臂协同控制算法,适配产线速度的同时,确保机械臂在高速运动过程中高稳定性清晰取图。目前末端线速度最高1000mm/s,每点位拍照、图片处理仅需0.3s。

一机多用,高柔性秒级切换

电机技术的迭代升级,使柔性化、通用化生产线成为很多厂商提升竞争力的关键。紧随生产工艺发展潮流,微亿智造推出的智能柔性检测设备,不仅可以实现工程化复制交付,同时通过预设拍摄轨迹和配套算法模型,结合柔性机械臂的平台框架,实现大兼容和秒级切换。

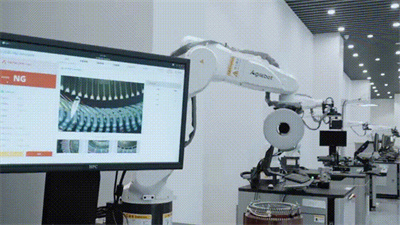

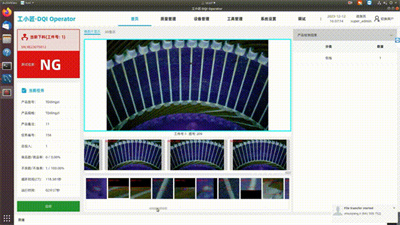

自研DQI系统,构建数字化质量管理体系

微亿智造自研的DQI系统,不仅通过3D展示界面直观看到缺陷位置及相关信息,同时配备质量风险预警、质量缺陷统计、质量问题定位和分析及按需配置检测标准等功能。一方面帮助企业实现全面质量管理,另一方面将质量情况反馈到制程中,助力工艺改进找到精确方向。

方案详情

· 焊点检测及补焊一体设备

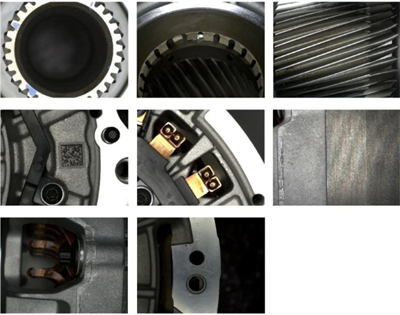

检测及修复:实现FQC工段所有的缺陷项,如焊偏、漏焊、毛刺、气孔、分球、熔深不足、焊高不均等。同步整合补焊能力,为后道补焊提供缺陷形态数据、空间位置及机械运动坐标。

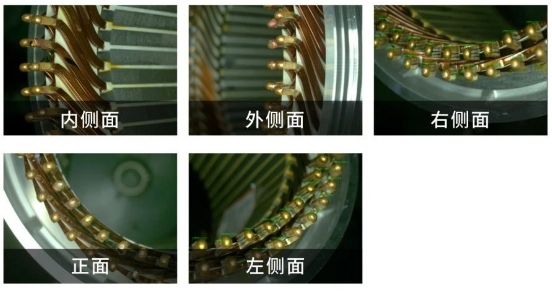

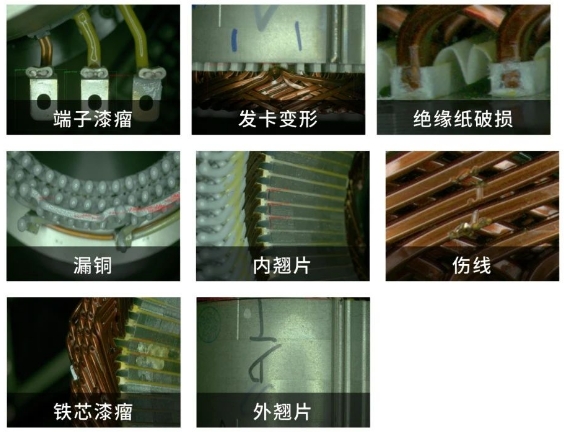

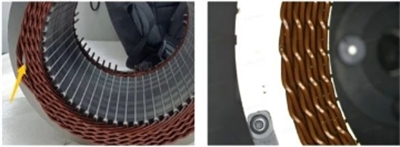

· 定子外观缺陷检测设备

检测及修复:可实现定子所有外观面的缺陷检测,如铁芯翘片、绝缘纸破损、绝缘纸伸出铁芯高度、发卡端伤线、定子铁芯表面变形翘片、星点板变形、焊接不良、漏铜、漆瘤、开片等。

· 转子外观缺陷检测设备

检测范围:可实现转子所有外观面的缺陷检测,如培林面三伤、race面三伤、硅钢片开片、resolver rotor开片、轴表面三伤、动平衡孔漏失&毛刺、卯点及键槽的漏失、错位等各类缺陷。

· 电机总成缺陷检测设备

检测范围:二维码及字符检测、可见加工面三伤、线缆及套管的特征检测、各种特征的漏工艺检测、壳体表面的严重不良等缺陷。

· 电机插线工序缺陷检测设备

检测范围:用于铁芯插线后的外观缺陷检测,可对漏插线、线错位、变形等异常缺陷进行检测。

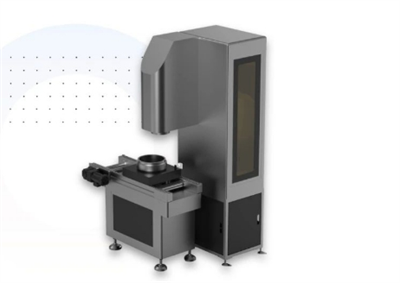

· 电机电子尺寸检测设备

检测范围:可对铁芯内外径、发卡端内外径、高度、同心度、焊点端内外径、高度、同心度、间距及三相端子位置度进行尺寸检测。