- 05/29

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

2023年5月17-18日,由机器视觉产业联盟(CMVU)主办,慕尼黑展览(上海)有限公司承办的中国机器视觉助力智能制造创新发展大会暨VisionChina(北京)2023在北京国际会议中心隆重举行!本次大会以“机器视觉技术助推智能制造迈向高质量发展”为主题,围绕“3D视觉、机器人、人工智能、AI大模型、深度学习、精准成像、视觉应用、智能装备、智慧物流、智慧工厂”等热门话题展开,共有30余场专题报告,超过60家机器视觉品牌现场进行产品、技术及方案展示。英视智能、思谋科技、凌云光、阿丘科技、梅卡曼德、中车重工等企业大咖就AI与3D视觉深度融合的相关技术、应用实例以及发展状况做了分享。

英视智能CEO吕喆博士受邀出席并在5月18日的3D视觉与精准成像-创新产品分论坛做《焊接3D测量与检测》演讲。吕博士介绍了3D视觉焊接检测解决方案的软硬件构成和功能特性,阐述了在人工智能和新能源汽车快速发展的大背景下,英视智能如何抓住驱动电机生产制造的市场机遇,面对扁线电机研发生产,制造和检测验证过程中的技术难题,以3D机器视觉技术助力智能制造和产业升级!吕喆博士也分享了英视智能3D机器视觉技术在整车和零部件厂焊接检测和更多应用场景的案例。以下为吕喆博士演讲内容回顾(内容略有删减):

这次是我们回国第一次参加展会。我是哈工大毕业的,在国外读的博士,在加拿大有一家公司,也是做机器视觉,主要客户是福特,GM,特斯拉。。。去年回国创业,我们有几个好朋友们,李冬博士是滑铁卢大学博士,之前在爱普生机器人;接下来是张延亮博士,南洋理工大学毕业,是Matlab工业机器人创始人,还有杨洋是在读博士,摩根斯坦利的。我们回国创立了英视智能,希望在制造业方面提供我们这些年的积累。

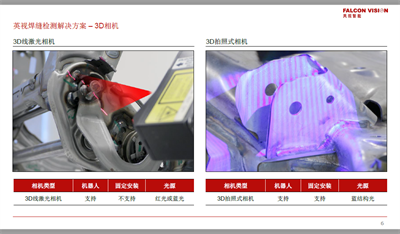

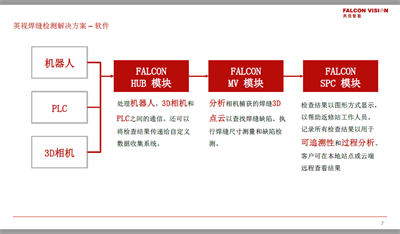

这次我们在S37号展位有一个小的定子的测量工站。除了基于深度学习,基于3D点云对各种尺寸缺陷进行处理,这个也是和特斯拉合作的。今天我们讲一个我们工艺级的产品,叫做焊接检测。首先从成像的角度,焊接工艺的尺寸检测和质量检测在我们汽车行业是一个非常重要的部分,逐渐进行全球性的推广。成像有两种方式,一种通过线激光,一种通过结构光,线激光是相机放在机器人上进行移动,进行3D成像;结构光一般是固定式,在零部件上进行3D成像,在我们产品级解决方案里面我们有我们自己的hub模块,可以支持主流四大机器人协作臂,以及一系列的3D相机。

我们有我们经典的3D图像处理软件。因为工艺级别除了图像处理,还要帮客户进行过程分析,对整个工艺流程进行数据追溯。这是一个典型的点云,通过提取的点云,一方面进行尺寸的测量,一方面进行缺陷类的测量。尺寸测量,焊接工艺上在意的是焊厚啊、焊宽啊、焊角啊,后面看到的是一个经典的角焊,90度的。传统工艺上为了测量要把整个工面切开,看这个截面再去量,当然这种测试只能抽样,实时去做难度还是挺大的。在于焊接工艺,焊体本身和工件不是有明显的色差,而且焊接整个过程中,整个表面,打比方焊枪焊松油蒸发出现很多黑色粒体,单纯用2D学习误判会比较多,所以我们基于3D成像方法可以看到整个3D的数据,难点在于如何把两个焊角通过经典的图像处理和数学的算法,去把它提取出来,这对整个算法要求比较高。

我们现在的尺寸测量,检测焊脚、焊宽、体积,都可以计算。通过这种尺寸的测量可以间接测量一些缺陷,例如很多焊瘤,在焊接表面出现一个很大的包,通过测量焊厚的厚度,一旦超过一定阈值,就要去检测。还有比如跳焊、缺焊、焊偏,这些都可以通过截面的尺寸数据进行分析。说完尺寸接下来是缺陷类,有几个比较特别的缺陷,包括焊穿、气孔和飞溅啊,这些特征单纯用尺寸测量很难体现出来,这个时候通过3D算法进行聚类。

接下来是我们数据报告。非常有意思的是当我们去和汽车零部件主管沟通的时候,他们是完全不在乎我们用什么相机用什么算法,他们最在乎的是数据对我们有什么帮助?工人哪里去重新标注检修?我们的SPC数据管理软件也是在汽车行业通用的一个工具,可以对整个工艺生产过程进行分析,可以追溯到每个零件,不仅仅有图像备份,而且所有焊接的缺陷都会标注出来。几年前丰田发生了很大的全球性的召回,大家越来越意识到焊接工艺在零部件级别如果有任何跳焊缺焊,对整个安全有很大的影响,所以焊接检测方面,丰田,特斯拉都在推广这个技术。

回到检测报告,这是其中一个例子,我们可以追溯历史数据,用于全面质量检测, 还有控制图去看趋势数据,连续多少天出现问题去进行检查。我们通过不同的工具包,质检人员可以去设置需要的阈值。像这样一个解决方案我们英视在里面起到一个什么样的作用呢?实际上很简单我们只提供一个视觉控制器和一个3D相机,我们的最终用户,我们的集成商,经过培训后,他们在客户端结合PCB和PLC进行编程,这个也是我们作为一个产品级的公司,发现一个比较好的模式。虽然我们的核心是工艺的理解,对软件的理解,我们更希望去赋能广大工业相机厂商和下游的集成厂商,给他们足够的机会。现在我们的一揽子工艺还是用海外3D相机,我们也希望逐渐与的国内优秀的3D相机厂商合作,在一些新的工艺上进行开发。

焊接总体产品参数是这样的,现在比较成熟的包括角焊、塞焊、搭接焊、槽焊啊,都有很多的积累;尺寸的话,焊槽、焊宽、厚度都有计算;从缺陷的话,缺焊、跳焊、焊穿、咬边、偏移、气孔、焊瘤都有很多经验;整体的采像速度,如果用线激光结合机器人我们最快可以做到150mm/秒速度扫描,一般一个车桥件6米的话焊缝有一百多条,我们可以满足实时在线测量和检测。如果用固定式,简单的零部件只有几个焊缝。从尺寸检测精度,在150mm/秒精度可以在0.2mm;缺陷的话,对气孔和飞溅的尺寸直径最小检测精度只要大于0.5mm就可以检测到。

举两个应用案例,一个是整车厂,一个是零部件,整车厂是槽焊,通过3D主干视觉进行引导安装以后,做了点焊,后面机器人进行两边槽的焊接,我们使用机器人两边实时3D扫描,用3米的焊槽,要求在38秒内,把两侧全部扫描完,检测漏焊、飞溅、气孔、烧穿,以及是否有一些多余的材料在上面。我们有全球3D视觉车身定位技术去对整个扫描路径进行补偿,大家可以看到这种检测,200多辆车在线检测成功率98%,很有效的节省了人工部分。

从零部件端可以检测的就非常多了,车后面40多个焊接特征的存在性的检测,角焊、塞焊、对接焊、搭接焊,这个项目非常难的一点是人工焊,导致焊接工艺非常不稳定,这个也是通过我们的算法去实现。这里面还有一个问题,用的是二线的机器人,协作式机器人,这里面也有我们自己的结合机器人的一个3D成像算法,为了减少机器人在数据交流通讯过程中丢帧的情况,我们把整个机器人的路径进行录制,通过模拟仿真方式去呈现机器人的路径,不需要一直进行机器人数据传输,提高整个生产的稳定性。

接下来我给大家看一些3D点云下焊接缺陷的样子,这是一个非常经典的塞焊焊缝检测,从点云图像角度是一个比较好的识别,两个平板上会有突起,我们可以检测到顶端,进行焊高和焊宽的测量。这是一个搭接焊的例子;这边是一个槽焊;圆弧焊也是一个比较常见的例子,尤其是在汽车零部件里,对整个圆弧焊里的成像,机器人路径和结构的设置。焊穿也是一种非常经典的缺陷,3D点云识别是比较容易的。缺焊也是,红色部分一条一条激光线切过去的时候,在缺焊的部分通过数学的方法计算出来,这些都不需要提前标注,完全是用数学的方法。咬边相当于其中一条边没有和旁边焊接的母体进行交接,我们通过一个一个线进行信号处理,把一些特征进行提取出来。飞溅是在表面有很多异物,我们通过点云处理进行分割和聚类。同样这种方式在很多工业,包括在制铜,磨具行业都见到过。气孔刚才我也说过了。

当前,正值疫情初步结束,经济加快复苏,多元技术的融合为机器视觉行业带来更大的发展空间,市场大规模落地正当其时。从零部器件到完整的落地检测方案,3D视觉+AI技术的融合趋势不可阻挡,英视智能紧贴市场政策和行业发展需求,聚焦电机、汽车、半导体、新能源、锂电检测、3C电子等热门应用赛道,快速为国内客户提供优质服务,助力我国智能制造行业高质量发展!