- 12/15

- 2022

-

QQ扫一扫

-

Vision小助手

(CMVU)

引线键合(Wire Bonding)是半导体制造的后工序的一项互连工艺,生产体量大。先进半导体封装技术不断发展变化,晶圆芯片尺寸越来越小,越来越薄,先进的封装产品中需要对引线键合的质量进行更加严格的把关管控。

新能源汽车蓬勃发展也带动半导体的未来增长,且汽车半导体的出货量以引线键合为主导。引线键合工艺精密且繁杂,在生产过程中易因焊盘不洁、表面氧化、腐蚀和工艺参数不合理因素会产生不良,如产生残胶、裂纹、断线和焊点脱落等问题会直接造成芯片的整体失效或严重影响其可靠性。引线键合的质量管理需要高准确度的精密检测技术来应对各种各样的缺陷类型,如引线就有多种,如金线、银线或铜线等金属线,连接处或线断裂或遗失等缺陷就导致传输中断。在各种检测需求中,引线键合的芯片引线和焊点等区域的外观检测较难以检测。高速、高精度、高覆盖率往往制造用户的主要诉求,他们急需解决检测速度慢,检测不稳定等诸多因素导致产品出货良率波动的问题。

百迈技术通过多年在半导体领域项目落地经验,已经具备丰富的实际操作基础和行业难题实战经验。在近年多个案例中运用自研的工业视觉检测平台VisionPK解决引线框架的外观检测问题,在检测效果上都取得不俗的技术表现,显著改进引线键合生产良率。实践证明VisionPK可以检测不同形态的引线是否存在交叉短路、焊接不良等诸多问题,并兼容半导体封装、COB等引线键合艺,检出率可达98% ,综合效率为0.5~1s。芯片高集成度也加剧了封测业向高级封测升级,表现在粗引线键合、单焊盘多焊点、微间距引线键合和空间立体走线。百迈技术使用边拍边检方式检测整排产品,覆盖检测项包含焊点偏位、焊点外观不良、焊点不沾、线弧不良、塌线、翘线、桥接(短路)、漏焊、错绑、双线、电容IC芯片的刮伤或脱落、金手指破损或刮伤等。百迈技术深耕视觉检测领域,坚持专注底层技术研发的路线,与发展迅猛的AOI设备商进行生态合作,已经成功批量部署完成落地应用。

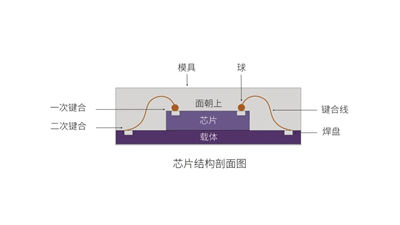

在某个半导体厂商客户的案例中,客户要求对完成引线键合制程的芯片进行检测,要求视觉系统实现芯片缺陷、脏污、破损、金线断开、连锡、溢胶的异常检测。

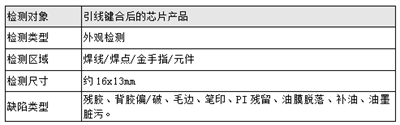

针对引线键合工序产生缺陷的进行检测,由于引线键合体积小,器件精密的特点,一般将待检测区域分为焊点、金线、元器件、IC芯片四个部分,VisionPK平台中为了防止各区域成像背景相似干扰检测效果的情况,需将各区域的检测区分开来以获得最佳成像,从而减少VisionPK视觉平台的误判几率。

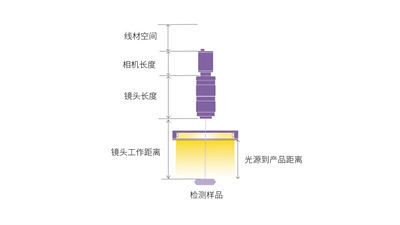

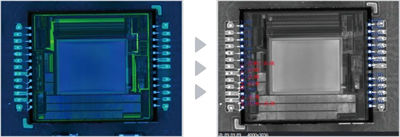

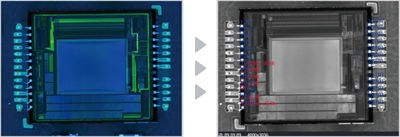

在这个案例中百迈技术的应用工程师选用一款专用多角度多色光源,搭配高分辨率彩色相机和高倍率远心镜头成像,成像精度约3um/pixel,满足微小特征检测的精度。视觉方案工程师经过多次调试打光已选取最优的光源角度与颜色搭配,利用百迈开发的通用检测平台VisionPK的检测界面成像上使不同缺陷在不同区域的颜色体现不同,2D成像效果达到不低于使用3D成像检测效果,但视觉上特征更加明显,且减少误判概率。

VisionPK视觉检测平台相比于其他检测方案,具备独特的优势,拥有可靠的AOI视觉检出能力。平台简单易用的特性极大地降低在各种应用场景下部署和使用成本,形成“视觉平台+视觉应用”的高效市场协作生态。平台已经在半导体行业封测段实现全工艺段覆盖视觉检测AOI需求,包括晶圆AOI分选、装片AOI、焊线AOI、成品AOI,以及引线框架和高密度载板等检测。高度的先进性和灵活性在业内也是属于领先水平,搭建检测任务流程和检测数据显示和统计充分体现高度的自由控制性能。拖拽的方式组合界面信息,能够做到快速适配检测项目。为促进项目成功落地,视觉检测需要提前做综合性评估,对本身视觉能力弱、配合环节冗长的用户和设备商来说无疑风险剧增。百迈Openlab视觉检测应用团队帮助制造企业通过视觉检测提高效率和产品质量,节省人力成本。不仅提供视觉检测应用解决方案,助力3C电子和半导体等制造业加速视觉检测应用创新和应用场景的落地,还设立了设施完备的光学实验室,与设备商和用户开展生态圈建设,提升行业案例评估能力,加强视觉检测平台的操作和应用。

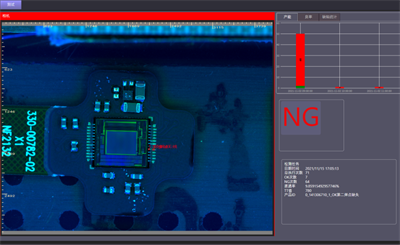

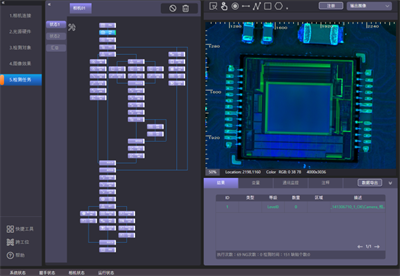

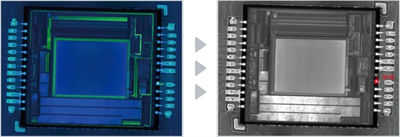

下面以为本次检测的一组VisionPK用户界面图和流程界面图为例说明VisionPK检测平台的优秀特点。

图示中包含了图像显示、数据汇总显示、运行状态显示、检测结果显示等各项用户界面控件。这些控件的位置、大小、字体颜色等部分都可以实现自由设置。此外还提供更多种类的控件,包括图像显示、检出缺陷显示、数据显示、内部运行状态显示等等多种多样的控件供客户选择,确保最大程度的满足客户多样性的需要。

在VisionPK的流程界面上,各项检测工具间可根据用户不同的检测需要,通过算子间自由设置其相互关系,自由添加需要的工具,以达到检出的目的。简洁直观的界面设计可以方便快捷的设置各项工具内的检测参数,快速浏览当前算子的执行效果,检出缺陷的标记以达到省时省力的效果。

出色检测的效果也归功于使用VisionPK检测平台的图像处理工具。

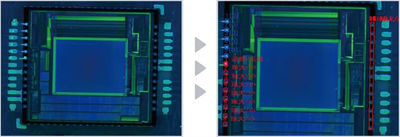

1)检测区域提取

对产品检测画面进行分区,利用焊点算子缩小目标区域,精确抓取金球、金球底盘与焊线,生成精确的检测范围;同时建立标准样品模板、便于通过调节参数,快速检出缺陷。平台提取焊点检测范围有两种方式,一种为计算,另外一种为手绘。由于和第一焊点判定标准不同,第二焊点采用采用手绘方式,通过手绘提取检测第二焊点的检测区域。焊盘区域因成像效果十分接近,导致金线和金球提取异常,本案例则通过添加灰度填充、形态学等滤波来还原正常焊盘轮廓,达到焊盘轮廓的精确有效提取。

2)定位生成补正源

在常规的场景下,大多数时候是采用移动式入料的方式,产品排列的位置、形状均不完全固定,因此检测出来的产品成像位置也不固定。为了提高检测结果的准确性在产品进行检测时的检测范围则需要跟随产品的位置变化而变化。检测时计算实时的补正源就显得尤为重要,针对线的对应性,平台提供允许补正源的生成多种方式,生成后可选择性补正源,从而达到补正效果更佳。

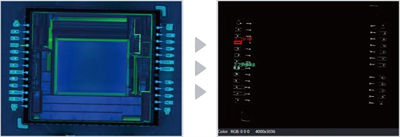

3)图像色彩灰度化运算

金线布局、打线高度等因素的干扰对焊盘和第二金球的区分及缺陷检测等都提高了难度;色彩图仅通过转单通道来提取颜色对检测场景来说优势不太明显。VisionPK平台根据引线键合产品特性,不管是焊盘还是其它区域,其RGB三个通道的亮度都是有相对比例的;针对引线键合的特性,VisionPK提供色彩运算脚本,按照不同的占比来提取每个区域RGB的值,达到提取分区轮廓及检测精准的目的。

在这个案例中,引线键合检测缺陷检测获得很好的示范样例。

1、第一焊点缺失

检测要点:首先是记录一个标准正常数据,根据当前产品得到的数据,跟标准数据对比,得出检测结果。通过调整目标面积进行检测,可以检出为少焊、球大或球小。

2、第二焊点缺失

检测要点:使用图像运算将第二焊点与焊盘区分,通过定位确定检测区域识别检测区域内是否有焊点来判断焊点的有无。

3、线弯

检测要点:识别到金线后,通过调整参数曲率来进行检测,判定金线是否弯曲。

4、第一焊点偏移

检测要点:通过计算金球与底盘中心的位置差来判断是否偏移,调整相关参数,对检测区域内的第一焊点进行检测,从而获取第一焊点偏移信息。

5、断线

检测要点:在第一焊点检测识别后,引用第一焊点结果,比较提取出的金线信息与模板信息中的金线信息,可判断是否有无线或线断。

6、第二焊点偏移

检测要点:判断找到的球轮廓是否超出金手指轮廓,可通过数量、距离等信息,快速判定球偏和第二焊点偏移情况。

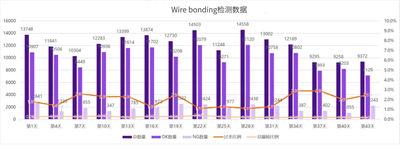

上述典型缺陷检出结果说明VisionPK 通用视觉检测平台用于引线键合后的外观检测取得优秀的效益,在客户产品良率偏低的情况下,做到极高的检出和较低的过杀和漏检。通过一段时间生产期间内的检测数据则能得到更好的佐证,可以看到NG品检出率可稳定在98%左右,过杀率和漏检率分别控制在2.8%和0.16%左右,均处于行业领先水平,以满足现有生产力的要求。

引线键合作为半导体行业芯片封装的互连工艺,逐渐成为解决产品小型化的一个关键技术。在未来半导体集成电路封装工艺只会越来越精细复杂,为了保证产品良率以满足用户需求,必然对图像视觉定位算法、缺陷检测算法提出了更高、更苛刻的要求。通用视觉平台让引线键合不良率检测难点问题迎刃而解,凭借出色的底层算法检出能力,能实现高灵活性、高稳定性、可快速部署,可高效地解决引线键合外观检测难题。

- 上一条:工业面阵相机和线阵相机的异同点分析

- 下一条:机器视觉不同高度同型号光源打光测试