- 02/15

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

缺陷检测速度:高速产线质量保障的关键

“当缺陷检出精度达标时,拼的就是速度。”——视觉系统项目楚经理,“2023年,即使AI检测方案已日渐完善,我们有时还是会选用传统算法的检测方案,关键就在于要适应高速产线。像我们经手的项目,3C产品(LED、电容、电感等)找缺陷时间普遍就给5毫秒,磁材产线速度普遍要求10毫秒。如果检测效果都能达到产线对于过杀和漏杀的要求,那我们选型时重点关注的就是缺陷检测的效率。”

“如果缺陷检出速度提升1倍, 利润就能提升25%。”——视觉工程师赵工,“我们一个机台每天跑料约1万个,之所以不是2万个,除了固有硬件的限制,还受制于算法速度这一块,AI算法时间占50%,如果AI推理速度提升一倍,那利润就提升25%。”

“高价采购显卡,不是长久之计。”——自动化部门牛经理,“我们要跟上产线的节拍要求,就必须要部署3080ti以上显卡,这个成本是现阶段的痛点之一。”

提高缺陷检测速度面临多重挑战

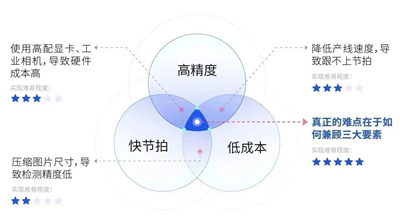

提高缺陷检测速度是适应高速产线节拍的重要尝试,但是它同时受到多重因素的制约。提升质检精度、适应产线节拍、控制质检成本是工厂需要权衡的三大核心要素,如何实现三足鼎立的平衡之道是产线降本增效的关键课题。业界中常见的解决方案可能会优先保证其中一个或两个要素,以达到降本增效的目的。

如果优先保证高精度、低成本。采用低配置显卡也可精确检测出产品缺陷,但这可能造成检测速度跟不上产线节拍,为保证产品质量只得降低产线速度,导致生产进度缓慢。

如果优先保证快节拍、低成本。压缩待检测图片的尺寸,即使搭配性能较低的显卡也可达到快速检出缺陷的目的,但这也将导致检测精度偏低,无法检出微小尺寸缺陷,漏检率偏高。

如果优先保证快节拍、高精度。使用高配置显卡和工业相机,以适应高速产线的节拍,并提升缺陷检测的速度,但硬件成本高,可能影响收支平衡,导致投入产出比降低。

阿丘科技完成了AIDI的优化升级,缺陷检测速度再次提升30%

并且依旧能够保证微小缺陷的精准检出,检测指标全线达标,满足用户需求,实现快、准、稳。

擅长更小缺陷检测。待检测的图像尺寸大小与缺陷检测速度成反比。阿丘科技擅长小缺陷检测,对图像大小要求较低,因此缺陷检测速度更快。无需采购高像素的工业相机和高配置的显卡,也可轻松检出图中的细小缺陷。

更高效的底层算法。阿丘科技算法底层针对工业图像大分辨率的特点设计算法,同时针对性自研底层算法框架,优化内存结构和算子实现,快于现有主流深度学习框架。

更丰富的落地经验。阿丘科技通过多年项目实战经验的积累和沉淀,结合成熟的落地方法论,完成了对检测流程的简化,能够合理分配显卡算力,重点把控关键缺陷,实现高精度检测目标。

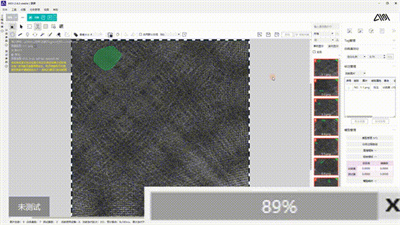

AIDI各功能的极速推理

AI推理速度将直接影响产线上的缺陷检测速度,AIDI在保证检测效果的同时,做到了各功能模块的AI极速推理。

经典案例分享:新能源光伏AI缺陷检测项目

光伏行业单台分选机普遍入门门槛要求是每小时检测完成8,000片,一般是要完成10,000片可以在行业有不错的竞争力,而12,000片/时的检测速度在业内属于凤毛麟角般的存在。

项目需求:用8K线扫相机采图,待检产品尺寸是210mm*210mm,要求检出最小缺陷尺寸为0.14mm*0.14mm。同时,还要保证明显缺陷漏检为0%,其他缺陷漏检<0.1%,过检<1%。项目难点:缺陷检测速度要求严苛,预留给单张图像的处理时间只有160ms。项目成果:导入AIDI后,在满足项目需求的前提下,完成了产线速度从8000片/时到12,000片/时的突破,且将显卡成本控制在了理想范围内。