- 01/15

- 2016

-

QQ扫一扫

-

Vision小助手

(CMVU)

在采矿工业中需要用到气体探测器,而探测器中包含了多个小型塑料零件。一家生产这种塑料零件的制造商需要引入新设备在这些零件上实施自动化激光钻孔,他们向激光专家英国ES Technology公司寻求了帮助。

接下来,ES Technology公司在英国RNA Automation公司及其合作伙伴英国Fisher Smith公司的支持下,针对上述应用开发出了一套能自动检测零件的视觉系统,以确保激光钻孔的精确性。

图1:不少于11个形状迥异的塑料零件需要检测,所需钻孔的孔径大小在15~50 µm之间变化。

该视觉系统必须能适应所有的变化——需要检测每个零件开孔的确切位置,以及钻孔的入口及出口的尺寸大小。此外系统还要足够灵活,使得操作人员能够在生产过程中方便地更换适用于不同零件的夹具。

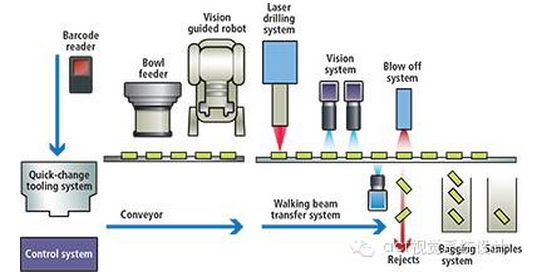

该系统包括一个给料器,用于装载需要钻孔的一批零件。接着利用视觉引导的机器人系统识别零件,并将零件放到一个步进式传输系统的固定位置。随后,紫外激光钻孔系统在零件上钻出一个滴漏状的小孔,接下来零件被先后传送通过三个视觉检测工位,并在这些工位接受全面检测。当上述操作完成后,零件被分拣到两个容器中:合格品或不合格品(见图2)。

图2:RNA Automation公司在Fisher Smith公司的支持下,开发出了一款用于检测塑料零件上小孔的视觉系统,以确保钻孔的位置和大小的精确性。

在生产线上

由于要生产的塑料零件种类繁多,需要开发出一套灵活的系统,使得操作人员能够灵活地更换适用于不同零件的夹具,以满足不同产品的生产需求。为此,系统中引入了能控制机器整个操作过程的PLC;PLC由日本三菱公司提供,PLC经过编程后用于识别与需要处理的每批产品相关的特定条形码。

在扫描条形码之后,触摸屏界面上将显示夹具设置参数,这些参数是针对特定类型零件而设置的,而且早就被编入程序并存储到PLC之中。通过这些显示信息,操作人员便会知道哪种夹具能同时适用于给料器和步进系统,以便消除由于人为疏忽而导致的风险。为适应不同的塑料零件,夹具置换动作要快,经过充分验证,时间须控制在5分钟之内,这样既可优化开机时间,又能提高生产力。

一旦夹具安装妥当,零件的开孔及检测工作便已就绪。在加工开始之前,原始塑料零件首先被放到一个给料器上,给料器再将这些零件转移到一条线性传送带上。紧接着,英国Kawasaki公司提供的一个六轴机器人再将零件从传送带上拾起,随后将零件放置到下一个步进传输系统的第一个固定位置上(见图3)。

图3:特定批次的零件被装载到给料器上。在视觉引导的机器人识别出零件的特征位置后,将它放置到下一个步进传输系统的指定位置。接着,激光钻孔系统在零件上钻孔,随后已经钻孔的零件依次经过三个视觉检测工位接受检测。这些检测完成后,确定零件是否合格。

需要注意的是:零件在被钻孔之前,要确保Kawasaki机器人已将零件从线性传送带上拾起,并且每个零件的朝向正确,这一点非常重要。为了确保这一点,在PC中运行的Fisher-Smith GenVis软件,利用德国MVTec公司的HALCON形状匹配算法,为每个塑料零件创建模板。

在第一个视觉检测工位,采用一台Basler公司提供的Ace 2048×2048 400万像素黑白相机来拍摄零件的图像用于检测。该相机配备50 mm镜头,照明光源为德国Vision & Control公司提供的RK2036-R环形灯。相机拍摄的图像随后通过GigE接口传到PC中,在PC中Fisher-Smith GenVis软件将该图像与模板进行匹配。

在这个过程中,软件将确定“零件图像中的关键特征的位置,以及它们相对于模板发生了多大程度的旋转”。随后,PC计算出所在位置和旋转角度的细微变化,这对于“确保机器人能准确地拾起零件并将其放置到步进系统的指定位置”而言,至关重要。最后,PC中的位置与旋转数据通过以太网接口,传送给机器人控制器。

在某些情况下,当传送带上的塑料零件彼此靠得太近时,这对安装在机器人头部的末端执行器来说存在潜在的碰撞风险,因此机器人不大可能拾起单个零件。为了避免这种情况,需要引入Blob分析,以确保待拾取零件的周围没有其他物品。否则,机器人将判定不能有效地从传送带上拾取零件,它会检索传送带,零件将通过一个返程传送带回收到给料器中。

一旦机器人准确地拾取零件并且其朝向正确,零件才被放置到步进传输系统上,这样才能确保零件在通过钻孔工位和检测工位时,仍然保持正确的朝向。接着,零件被送到ES Technology公司提供的紫外激光打孔系统下面;利用系统配备的美国Lee Laser公司的12 W二极管泵浦紫外激光器,在塑料零件上钻出一个滴漏形小孔。打孔结束后,零件由步进传输系统移送至下一个视觉工位接受检测。

视觉检测

在第一个视觉工位,将检测零件已钻出的孔的具体位置,确保钻孔之前零件没有旋转。在这一检测过程中,零件由Vision & Control公司的提供的RK2036-R环形灯从上方照明;由Basler公司提供的另一台2048×2048 400万像素黑白相机拍摄图像,这台相机配备了Vision & Control公司提供的T-107远心镜头。随后,图像通过GigE接口传输至PC中,在PC中利用形状识别算法来识别零件。接着,一种阈值算法将决定开孔的位置,并测量孔的二维坐标。

一旦系统已经确定了孔是否开在正确的位置,步进传输系统会将零件进一步转移到另外两个视觉检测工位。在这两个视觉检测工位,将测量入孔和出孔两处的尺寸。这是开孔的两项关键要素,它们将极大地影响传感器是否能正确地安装到零件上。

在入孔视觉检测工位,零件再次被Vision & Control公司的RK2036-R环形灯照明,Basler的Ace 2048×2048 400万像素黑白相机将拍摄零件上表面的图像,该相机配备Vision & Control公司的T-107 20倍远心镜头,其提供1.2 mm的视场和 5 µm的景深。

测量孔径的大小是一项具有挑战性的工作,因为塑料零件开孔的形状呈滴漏状,每个塑料零件的厚度存在100 µm的误差范围,因此在放置零件时会略微产生高度误差。为了克服由于独特的开孔形状、零件潜在的厚度变化以及相机的有限景深而带来的这些困难,相机将安装在伺服驱动的精密滚珠丝杠上,该伺服系统由英国Physik Intrumente公司提供。

一旦零件传送到入孔/出孔检测工位,运行在PC上的Fisher-Smith Genvis软件便开始指挥着丝杆移动相机。相机将从预编程的起始位置,以5 µm的增量在300 µm的垂直距离内移动,在这个过程中相机将拍摄60张零件上表面的连续图像。

为了成功控制伺服传动以满足不同类型零件的检测需求,该伺服系统通过RS-232接口连接到基于PC的视觉系统中。这允许Genvis软件为每个零件定义图像拍摄过程的起点和终点。

零件是否合格

由GigE相机拍摄的60张图像将通过GigE接口传输到PC中,再利用PC中在GenVis软件运行环境下运行的HALCON图像分析算法进行分析,最终确定入孔口的尺寸大小。软件将分析每张图像,以找出入孔尺寸最优的那张图像。

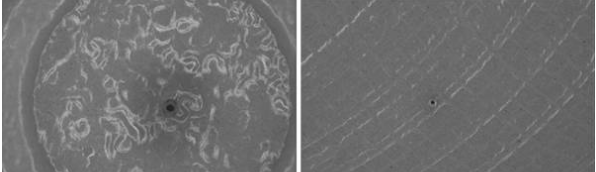

这是通过检测孔径周围的灰度强度的变化来完成的。当相机拍摄的一张图像被聚焦后,该图像在强度梯度上的变化将会更高。因此,通过从60张图像中找出那张强度梯度最高的图像,软件就能确定哪张图像处于焦点处。随后,启动边缘检测算法,并最终确定该图像中孔径的具体尺寸(见图4)。

一旦孔的入口大小已被确定,步进传送系统便将零件传送至最后一个视觉检测工位。在这里,零件被Vision & Control公司提供的第三个RK613-R环形灯照明,另一台Basler的相机安装在步进传送系统正下方的一个丝杆上,用于拍摄零件下表面的60张图像。

在这个案例中,Vision & Control公司的RAL10-7-R光源位于零件上方,以形成孔的轮廓。60张图像再次通过GigE接口传送到PC中。在PC中,零件底部的孔径大小会通过HALCON软件以类似的方式(见图4)得到确定。

图4:图示为相机在PLC控制的线性丝杆上垂直移动时,从两个独立的视觉检测工位拍摄的塑料零件通孔的图像。其中左图是孔径入口处的图像;右图是孔径出口处的图像。接着分析图像是否对焦准确,随后计算孔的位置和周长。

零件检测结束以后,步进传输系统将零件传送到终点处的“合格”或“不合格”工位。之前用于判定开孔位置、入孔和出孔是否正确的相机所获得的信息,均被PLC收集;在这个工位,PLC将指导步进传输系统释放夹持零件的夹具,将零件放入“合格品”或“不合格品”的收集装置中。

为了将检测程序的详细结果提供给制造商,与每个零件相关的所有检测参数都整理到了PC上,并存储到了硬盘中。这些数据能以.csv文件形式输出到制造商自己的Minitab Statistical Process Control(SPC)系统中。通过分析这些数据进行质量控制,制造商可以确保系统始终能充分发挥其潜力,并利用这些信息来保证生产过程中的产品质量。

- 上一条:机器视觉系统在注塑行业的应用

- 下一条:机器视觉在农业行业检测中的应用