- 12/07

- 2016

-

QQ扫一扫

-

Vision小助手

(CMVU)

通过在机器人焊接系统中增加视觉功能,制造商可以在确保(即使是在恶劣的环境中)改进管道焊接质量的同时,进一步降低生产成本。在这样的系统中,投射到焊接点处的结构光,用于确定焊接点的位置,该信息用于引导安装在机器人上的激光焊枪的位置。通过利用视觉功能,机器人操作器及部件固定装置中出现的任何位置的不精确都可以得到补偿,从而提高了最终的焊接质量。

图1:在美国芝加哥举办的Automate 2015展会上,Imperx公司展示了GigE Vision相机和基于该公司获得专利的智能控制器的照明配置。

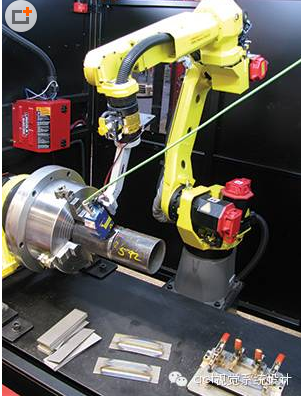

同样在Automate 2015展会上,美国Lincoln Electric公司展示了其针对焊接应用推出的System 5先进加工单元,该单元采用一个视觉引导的机器人来执行焊接任务。在现场演示中,机器人和视觉系统的功能通过Fanuc Robotics America公司的FANUC ARC Mate 100iC系列六轴伺服驱动机器人得以充分展示。

在操作中,机器人的终端执行器从一个机架处拾取两个基于结构光的系统、对被焊接的部分进行扫描,然后选择一个MIG焊枪在一个旋转部件上执行仿真焊接任务。

“然而在典型的系统中,”Lincoln Electric公司现场应用技师Mark Fisher说道,“传感器和焊枪都被安装到机器人的终端执行器上。为了执行扫描部件的任务,该系统中采用了Meta Vision Systems 公司的SLS ARC传感器;也可以选用Servo-Robot公司的DIGI-LAS/MDL 3D激光视觉系统,这两者都可以集成到Lincoln Electric Automation Solution系统中。”

“要执行焊接跟踪,需要仅仅在执行焊接之前捕获图像,”Fisher说,“利用来自这些图像传感器的数据,便可以动态调整机器人的路径,以保持焊丝在焊接过程中处于正确位置。”

然而,在上述任务完成之前,必须要训练机器人定位焊接的位置。为了执行此项任务,操作人员利用连接到Fanuc R-30iB机器人控制器上的示教盒,编程扫描路径,并监视和控制焊接功能。经过编程后,该机器人可以在待焊接的部件上准确定位。

一旦操作启动,结构化的激光便在焊接开始前投射到部件上,随后反射的结构光用于计算待焊接部分的3D图像。然后,该3D图像用于补偿机器人轨迹的位移,并允许机器人的自适应控制。这能够实现机器人的实时运动和操纵,针对被焊接的部分及时调整。为了达到这样的焊接操作,System 5工作单元采用了Lincoln Electric公司的Power Wave S500焊机和Cool Arc 55水冷却器。尽管设置为MIG系统,但是该系统也适用于屏蔽金属电弧焊和钨极惰性气体保护(TIG)焊。