- 04/27

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

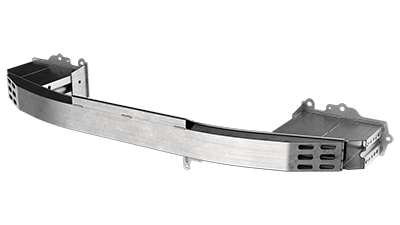

行业应用:汽车防撞梁拉铆3D引导

汽车防撞梁拉铆工艺是一种常用于连接防撞梁与吸能盒或车身结构件的机械连接工艺,它兼具高强度、无热影响、适用于异种材料连接等优点,在现代汽车轻量化设计中非常受欢迎。

防撞梁拉铆工艺流程(以拉铆螺钉为例)

定位对准:防撞梁与吸能盒预装定位在夹具上,确保孔位精准;拉铆螺钉或螺柱进给:使用自动化设备(如机器人或电动枪)将螺钉对准铆接点;旋转钻入+形成螺纹:拉铆钉在高速旋转下热钻入上层材料,软化形成螺纹,同时挤出下层金属;拧紧/锁紧成型:在设定的扭矩下完成锁紧,形成牢固连接;连接完成,无需额外打孔或焊接。

结构光 3D 相机能够为汽车防撞梁拉铆提供高精度的孔位检测与实时偏差修正,大幅提升铆接质量和生产效率。其核心优势可以归纳如下:

高精度三维定位

结构光 3D 相机能够获取毫米级甚至亚毫米级的深度信息,准确测量防撞梁表面的每一个拉铆孔的位置与法向,确保铆钉枪在三维空间中对准孔心。相比普通二维相机只能给出平面坐标,3D 相机能直接反馈物体的倾斜、凹凸和厚度变化,避免因零件变形或装夹误差导致的对位偏差。

实时在线补偿

汽车防撞梁在冲压、焊接和涂装等工序后,会存在形变、焊点叠高或涂层厚度不均等工艺波动。结构光 3D 扫描能实时捕捉这些微小工差,并将偏差反馈给机器人进行在线路径修正。这样不仅保证了铆接精度,还能防止铆接位置错位导致的拉丝、裂纹或拉铆失败。

增强自动化和柔性生产能力

将3D视觉与机器人控制器联动,可实现少量多样或快速切换不同车型防撞梁的夹具与程序,大幅减少换型调试时间。对于批量化生产,只需更新标准 CAD/点云模型,视觉系统即可自动识别新零件并生成对应的铆接路径。

质量可追溯与反馈闭环

3D相机可在铆接前后对每个孔位进行再扫描,记录位姿偏差与铆接参数(力矩、行程等),形成完整的数据档案。当某批次出现质量问题时,可以迅速定位是定位误差、铆钉质量还是工装偏差,为持续改进提供依据。

兼容复杂几何与异种材料连接

现代防撞梁常由铝合金与钢吸能盒组成,材料异性和形状复杂导致光照反射、特征提取困难。结构光投影条纹能稳定穿透铝、钢不同表面,并生成高质量深度图,提升孔边缘检测的鲁棒性。

降低人工成本与安全风险

传统人工对位铆接,不仅效率低,还需要操作人员在铆接枪附近工作,存在噪声、振动和高空作业风险。自动化+3D 视觉引导可将工人从一线危害中解放出来,提升劳动安全。

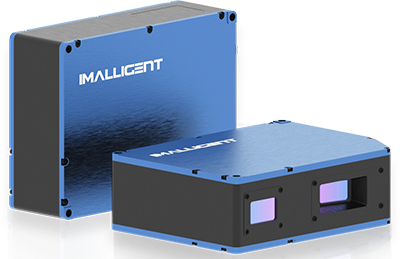

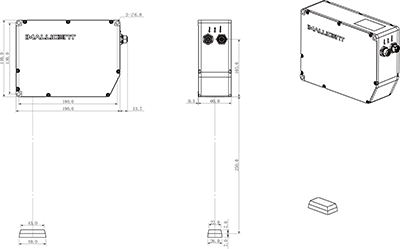

相机型号: 高精度迅猛龙VRH系列 VRH9-080B

分辨率:907万3D点云;扫描范围(Z向):260~280 mm;近视场(工作距离):78x39 mm(260);中视场(工作距离):82x41.5 mm(270);远视场(工作距离):85x43 mm(280);XY轴分辨率:20 μm;Z轴重复精度:2.2 µm;最快扫描速率:11.6 fps;最佳扫描体积:82x41.5x20 mm。

架构示意图

现场安装示意

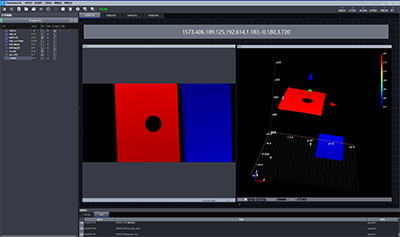

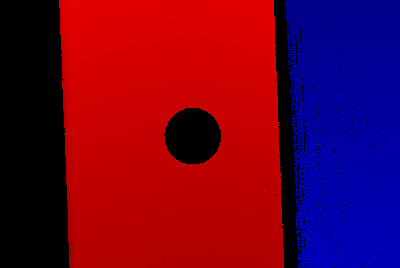

拉铆孔深度图

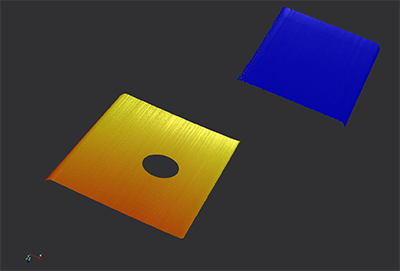

拉铆孔点云图

视觉处理软件-Tridivision运行界面