- 06/11

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

汽车制造是一个复杂的过程,每个阶段都需要精确操作和严格的质量控制。我们将展示友思特自动深度学习平台Neuro-T,基于深度学习技术,如何在整个生产过程中革新缺陷检测和质量保证工作。

本篇文章将介绍案例一:车身密封缺陷检测。利用深度学习在车身密封应用中实现实时缺陷检测,提升质量与效率。

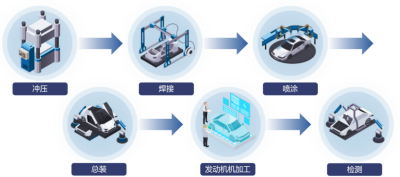

汽车制造业的关键流程和检测方法

汽车制造是一个复杂的过程,每个阶段都需要精确操作和严格的质量控制。从车身成型、焊接到组装、涂装以及发动机机械加工,检测对于确保零部件的精度和兼容性至关重要。

这些检测有助于及早发现并解决装配错误、外观缺陷和功能故障等问题,从而保障最终产品的质量、安全性和可靠性。汽车制造过程包括:

(1)冲压工艺:利用炼钢工序提供的模具,将汽车用钢切割并冲压成框架和车身面板,形成汽车的基本结构。

(2)焊接与车身组装工艺:将冲压工序成型的零部件进行焊接和组装,构建汽车的车身结构。

(3)喷涂工艺:对车身进行涂装,以防止其腐蚀,提高车身的耐用性和对环境因素的抵抗力。

(4)总装工艺:安装内外饰部件,组装机械部件和发动机,完成布线和管道铺设,最终完成整车组装。

(5)发动机机械加工工艺:对发动机部件(如气缸盖)进行铸造、机械加工,并检查是否存在缺陷,以确保发动机性能达到最佳。

(6)检测工艺:对完成加工的零部件和组装好的车辆进行最终检测,确保其符合质量和安全标准后再进行发货运输。

本案例探讨了上述各阶段的先进检测方法,包括车身密封缺陷检测、车辆装配检测、汽车座椅框架外观缺陷检测、气缸盖缺陷检测以及轮胎X射线检测等。我们将展示友思特自动深度学习平台Neuro-T,基于深度学习技术,如何在整个生产过程中革新缺陷检测和质量保证工作。

车身密封缺陷检测现场情况

1.密封应用检测的重要性

在汽车制造中,整个过程涵盖四个阶段:冲压、焊接与车身组装、喷涂和总装。密封工作主要在焊接与车身组装阶段和喷涂阶段之间进行。

在车身组装过程中,各种钢制部件被焊接在一起,部分部件之间会留下缝隙。这些缝隙可能会使水、灰尘或空气从外部进入,或者在喷涂阶段导致油漆渗入。为防止这种情况发生,会使用密封胶填充并密封这些缝隙。

密封还起着其他关键作用。随着时间的推移,车身钢材容易腐蚀,而密封胶可以作为保护层防止腐蚀。密封胶还有助于吸收或减少噪音和振动。当应用于车身的接缝处时,它们能降低车辆运行时的噪音和振动。

这一至关重要的密封过程若出现缺陷,可能会导致漏水、结构强度减弱以及噪音增大等问题,因此精确的密封检测必不可少。如果密封胶涂抹不当或用量不足,产品质量就会受到影响,而且在后期发现缺陷会显著增加维修成本。

2.具体现场情况——某汽车制造商(A公司)

A公司制造工厂的密封工艺在车身组装阶段对关键接缝进行密封,起着至关重要的作用。这一高精度任务完全由自动化系统管理,以确保一致性和质量。

钢板通过传送带被输送到指定的工作区域,在那里被牢固地夹紧定位,以保证精度。定位完成后,机械臂根据实时传感器数据进行密封胶涂抹操作。这些机械臂按照预先编程的路径,均匀、精准地将密封胶涂抹到接缝处。

密封过程包括以下步骤:

(1)钢板定位:当钢板沿着传送带移动时,利用传感器和视觉摄像头对其进行精确对齐。该过程会进行精细调整,即使是微小的位移也会被纠正,以尽量减少位置偏差。

(2)密封胶涂抹准备:机械臂会对密封胶喷嘴进行校准,使其达到所需的压力和温度设置。密封胶需保持特定的粘度和温度,并会执行自动清洁程序,以确保喷嘴内部无污染物。

(3)密封胶涂抹:机械臂沿着预先编程的路径移动,同时考虑接缝的曲线和形状,以固定的速度和厚度涂抹密封胶。

车身密封缺陷检测存在的问题

1.采用基于传统图像处理算法(基于规则)的视觉检测系统进行质量检测

在A公司,密封工艺对于确保车身关键接缝的密封效果起着至关重要的作用。当钢制部件在传送带上移动时,机械臂会将密封胶涂抹到这些部件上。一旦钢制部件到达指定位置,机械臂就会沿着预设路径挤出密封胶。

尽管密封工艺十分重要,但它也面临着一些挑战。由于机械臂的精度、传送带速度以及密封胶粘度等因素存在差异,很难实现一致且均匀的涂抹效果。这些差异导致涂抹不均匀,直接影响了汽车的整体质量。

为了解决这些问题,A公司采用了一套固定的视觉检测系统。该系统运用基于传统图像处理算法(基于规则)对密封部件的图像进行分析,以检查以下方面:

(1)密封胶宽度:检查密封胶的宽度是否在规定范围内。

(2)密封胶路径:查看密封胶线条是否处于指定的涂抹路径内。

(3)密封胶连续性:确认密封胶涂抹过程中是否存在断裂或不连续的情况。

2.基于传统图像处理算法(基于规则)的视觉检测系统的局限性

尽管应用该系统进行检测,但仍存在以下局限性:

(1)无法实时检测:质量检查仅在钢板到达固定检测区域后才会进行,这使得问题无法及时被发现和纠正。反馈的延迟导致缺陷往往在后续工序中才被发现,进而引发返工问题,降低了生产效率。

(2)基于传统图像处理算法检测精度低:密封胶的缺陷通常是非标准且不规则的。基于规则的算法缺乏足够的灵活性,无法有效检测这些非典型的模式或偏差。这导致频繁出现漏检和误检的情况,降低了系统的可靠性和效率。

最终,该系统的缺陷不仅体现在检测速度和精度上。工人们不得不手动停止生产并检查密封状态,这造成了生产效率低下,因此,迫切需要一种改进的方法来简化这一流程。

解决方案

为了克服这些挑战,A 公司在机械臂上集成了摄像头,将密封和检测合二为一。基于传统图像处理的视觉检测系统被一种结合深度学习分析和精确测量算法的混合模型所取代,该模型能够准确兼容检测不规则且形状多变的密封胶涂抹模式。

(1)密封与检测一体化:当机械臂将密封胶涂抹到钢板的特定区域时,摄像头会实时捕捉涂抹好的密封胶图像。这些图像会立即被分析以进行质量检测。

(2)采用深度学习来应对不规则形状的密封胶检测:安装在机械臂上的摄像头能够捕捉到包括检测区域和工作空间在内的更广泛区域。为确保精确分析,指定了感兴趣区域(ROI)。

友思特Neuro-T平台提供的深度学习实例分割模型会识别感兴趣区域内的密封胶对象,随后测量算法会确定密封胶的尺寸(宽度)。如果检测到缺陷或密封胶涂抹过程不符合规格,会立即生成信号通知现场工人,以便他们立即采取纠正措施。

对于感兴趣区域(ROI)的设置,友思特自动深度学习平台Neuro-T提供了两种方式实现:

a. 通过软件平台预设ROI大小和位置,适用于检测对象在图像中的相对位置固定的场景。

b. 通过结合目标检测模型和流程图功能,实现动态ROI的效果,适用于检测对象在图像中的相对位置不固定的场景。

友思特方案的成果与效益

在应用深度学习视觉检测系统后,A公司在密封工艺的质量和效率方面取得了显著提升。

漏检率和误检率下降了70%以上,显著提高了检测精度,几乎消除了因密封胶涂抹错误导致的质量问题。密封和检测的一体化减少了工序时间,优化了整体生产流程。此外,自动化检测减轻了工人的负担,同时对密封胶状态进行可视化监控也将质量管理提升到了更专业的水平。

A公司的成功表明,深度学习技术能够彻底改变密封工艺,克服传统方法的局限性。这种创新方法成为了密封工艺智能制造的转折点,为在生产环境中实现高质量和高效率树立了新的标准。

密封胶缺陷样例如下图所示:

使用Neuro-T深度学习模型检测密封胶结果如下图所示:

Neuro-T:零代码自动深度学习训练平台

友思特 Neuro-T 是一个用于深度学习视觉检测项目的一体化平台,可用于 项目规划→图像预处理→图像标注→模型训练→模型评估 一系列任务。Neuro-T提供了便捷的工具和友好的图形化界面,只需四个步骤即可创建一个深度学习模型。