- 07/10

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

自古以来,我们对微观世界的发现一直都在科技的发展中不断推进的,从列文虎克发明了显微镜并第一次揭示微观世界的本质规律以后,人类就不断探索该领域乃至辐射其他相关领域,它让我们领悟到从不可见的结构差异走向可见的形态时,往往会对所观察的具体事物产生重大影响。例如在现代电子设备制造中,屏幕玻璃边缘涂层的厚度就成为了直接影响产品性能与使用寿命的关键因素。

一、屏幕玻璃边缘涂层厚度偏差的影响

边缘涂层通常用于增强屏幕的抗刮擦性、防指纹功能以及光学性能。然而,如果涂层厚度存在偏差,可能会导致一系列问题,包括光学性能下降、边缘强度减弱、用户触控体验不佳等。因此,如何在生产中精确控制涂层厚度,是保障产品质量的关键。

屏幕玻璃边缘的涂层厚度偏差,通常表现为涂层过厚或过薄。这种偏差不仅影响产品的外观质量,还可能引发一系列功能性问题。首先,涂层过厚会导致屏幕边缘的光学性能下降,例如透光率降低,从而影响显示效果。其次,涂层过薄则可能无法提供足够的保护,导致屏幕边缘容易刮伤或指纹残留,影响用户体验。此外,涂层厚度不均还可能影响屏幕的机械强度,尤其是在频繁触控或弯曲操作的情况下,边缘部分容易出现裂痕或断裂,降低产品的耐用性。

从制造角度来看,涂层厚度偏差可能影响厚度工艺的稳定性。例如在玻璃切割、组装等环节中,边缘厚度不一致可能导致设备运行不稳定,增加生产成本。因此如何在生产过程中实现对边缘涂层厚度的精准控制,是提升产品质量和生产效率的关键。

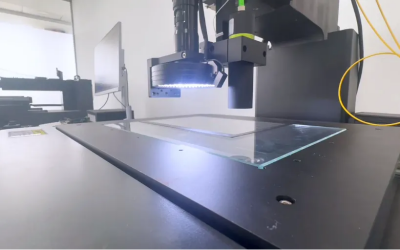

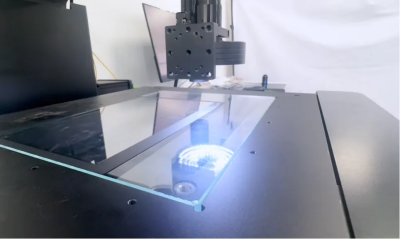

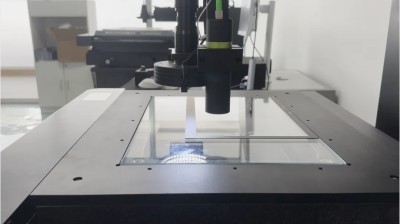

二、光谱共焦位移传感器在该生产环境下的应用

在屏幕玻璃的生产过程中,边缘涂层厚度的测量至关重要。传统的测量方法如千分尺等,虽然在一定程度上可以满足需求,但存在精度不足、易受环境干扰等问题。光谱共焦位移传感器作为一种高精度、非接触式的测量工具,能够有效避免涂层厚度偏差的发生,实现对边缘涂层厚度的精准测量,从而提升生产效率和产品的一致性。

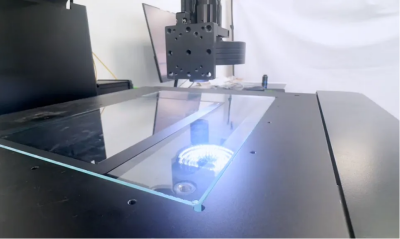

在实际应用中,如若实现精确测量,需要首先使用已知厚度的参考材料(如陶瓷块)进行标定,确保传感器的测量精度。并将传感器对准屏幕玻璃边缘,通过扫描方式来获取涂层厚度数据。随后即将采集到的光谱数据通过软件进行处理,计算出涂层厚度,并与设定值进行比较,判断是否存在偏差。根据测量出来的结果,系统可以自动调整涂层工艺参数,确保涂层厚度符合要求。通过这种方式,光谱共焦位移传感器不仅能够实现涂层厚度的精准测量,还可以在生产过程中实时监控,及时发现并纠正偏差,从而提高产品质量和生产效率。

三、光谱共焦位移传感器的误差分析与补偿方法

尽管光谱共焦位移传感器具有高精度和稳定性,但在实际测量中仍可能有误差的存在。由于材料的折射率和色散系数不同,不同波长的光在测量过程中可能会产生偏差,导致测量误差。其中,温度、湿度等环境因素可能会影响传感器的测量结果,尤其是在高精度测量中,这些因素不容忽视。为了减少且避免这些误差的存在,通常采用以下补偿方法:

建立补偿模型:根据材料的折射率和色散系数,建立相应的补偿模型,对测量结果进行修正。

多点测量与平均:通过在多个点进行测量,并取平均值,可以有效减少随机误差的影响。

优化光路设计:通过优化透镜组和色散镜头的设计,提高系统的稳定性和测量精度。

四、光谱共焦位移传感器 ——TS-C系列

全场景适应性:突破材质限制,支持高透明玻璃、高反光表面、低反射率材质及粗糙曲面的稳定测量,解决传统传感器因信号干扰导致的测量失准问题。

极致精度与速度重复精度:0.02μm(纳米级重复性,确保数据一致性),线性精度:±0.02% of F.S.(全量程高精度线性输出),测量速度:最高32kHz(满足高速生产线实时检测需求)。

多元数据接口支持:485、模拟量、外部电平触发、USB、以太网等多种传输方式,无缝对接生产控制系统。

光谱共焦位移传感器往往能给用户带来满意的测量体验,使用户在生产屏幕玻璃时,即使遇到边缘涂层厚度偏差等问题,也可凭借光谱共焦位移传感器轻易解决,并保证处理结果可靠、让人信服!创视智能在智能制造行业中,一直都站在客户的角度。想客户所想之事、虑客户所虑之急,并将一直秉承此信念,与用户一齐携手同行、共同进步!