- 03/02

- 2009

-

QQ扫一扫

-

Vision小助手

(CMVU)

摘要

以机器视觉系统为基础,利用计算机图像处理技术,对预处理后的边缘图像,采用基于点Hough变换的圆形图像亚像素检测算法,实现了轴承内径的亚像素在线检测。试验证明,该检测系统具有非接触、无损伤、高速度、低成本的优点,并且具有很好的通用性,可广泛应用于其他行业产品的在线检测。

关键词:滚动轴承;机器视觉;点Hough变换;亚像素;在线测量

轴承是机械行业中非常重要且应用十分广泛的转动部件, 其生产批量大、精度要求高。目前,我国大多数轴承生产厂家仍依靠机械、光学等测量仪对轴承尺寸进行人工检测, 存在以下不足:

(1)人工检验是抽样检验,在自动化流水线上不能做到100%的检测和产品“零废品率”的检测目标,不能很好地控制产品质量; ( 2)存在人工视觉疲劳问题,易引起人为误差,可信度低; ( 3)无法做到实时、在线、非接触检测; ( 4)检测效率低、精度低,应用范围窄[ 1 ] 。

机器视觉检测技术具有非接触、速度快、精度高、现场抗干扰能力强、成本相对低廉等优点, 可广泛用于各种实时、在线的精密测量。亚像素技术是提高图像定位精度的有效方法。它使用经典边缘检测算法找到边缘像素的精确位置, 然后将像素的灰度值作为补充信息,再利用重心法、最小二乘法、多项式插值法等算法,使图像边缘位置精确到一个像素以内。本文引进机器视觉亚像素检测技术,探讨用较低成本的设备组成测量系统,实现对轴承内径几何尺寸的非接触式测量[ 2 ] 。

1 系统组成及工作原理

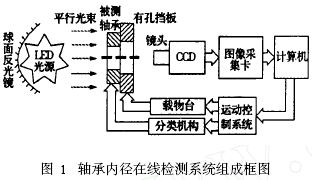

基于机器视觉的轴承尺寸检测系统有下列子系统组成:光源和光学成像系统;图像获取与图像处理系统;用于控制图像获取、图像处理的计算机系统;与生产线同步的通讯和运动控制系统;输出和显示检测结果系统。系统结构的组成框图如图1所示。该系统在线工作于生产流水线中,被测轴承按照一定的节拍在载物台上运动, 已经调整好位置的CCD摄像头, 结合图像采集卡, 采用与生产线同步的节奏获得轴承的图像信息, 供计算机处理和CRT显示,计算机运用各种算法对图像数据进行运算处理, 计算出待检测轴承的内径,按预设的标准把轴承分成不同的等级, 由分类机构将其放置到特定的位置, 同时计算机自动生成统计报表, 可供打印输出结果。

2 视觉系统的标定

由于造成系统测量误差的因素十分复杂, 很难通过计算求出具体误差的大小, 本文选择比色法对视觉系统进行标定, 首先通过精密仪器测得标准轴承的内径, 然后以这个工件作为标准的参照物,计算像素的实际物理尺寸。这样做的好处在于,标准元件与被测元件的测量环境和条件相同,测量标准元件时产生的误差同样也会在测量被测元件时产生, 因此可以抵消掉来自系统的误差,提高测量的精度。注意:标定前应调整光源、轴承及摄像机的位置,保证三者的同轴度要求,从而使所测投影圆直径值与轴承内径值吻合。

3 图像预处理

3. 1中值滤波

由于图像中不可避免地存在噪声, 故在图像预处理过程中需对噪声进行滤除。中值滤波是一种较好的非线性滤波方法, 在有效消除图像噪声的同时,还可以完好的保留图像的边缘信息[ 3 ] 。

3. 2二值化

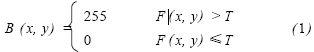

阈值法是一种简单有效的图像分割方法, 用一个或几个阈值将图像的灰度级分为几个部分,认为属于同一个部分的像素点是同一个物体。在轴承图像中,只有一个目标与背景,而且目标与背景的灰度分布都比较均匀, 故可以选用某一阈值T,把图像的像素分成大于T的像素群(目标)和小于等于T的像素群(背景)两部分。设B ( x, y)表示对图像二值化的输出,即

此处图像二值化将目标点的灰度值置为255,背景点的灰度值置为0。阈值T的计算方法一般有P - tile法、双峰法、Otsu法和最大熵法等。本文采用Ostu法选取T可将目标和背景很好的分割开[ 4 - 5 ] 。

3. 3边缘提取

图像边缘提取的算法很多, 常用的有边缘算子检测法、边缘跟踪法和数学形态法等。本文采用数学形态法中的四邻域腐蚀[ 5 ] , 可以得到单个像素宽的图像边缘E ( x, y) ,简化了后续的处理工作,具体算法如下:

IF (B ( x, y - 1) = 255 and B ( x, y + 1) = 255

and B ( x - 1, y) = 255 and B ( x + 1, y) = 255)

THEN E ( x, y) = 0 ELSE E ( x, y) =B ( x, y)

经过上述预处理之后, 图像具有良好的内径边缘信息, 为下一步的尺寸测量做好了准备。图像预处理的效果如图2所示。

4 轴承几何尺寸的测量

圆Hough变换以其可靠性高, 在区域边界被噪声干扰或被其他目标遮盖而引起边界发生某些间断的情况下, 仍具有很好的容错性和鲁棒性的特点而在圆检测方面得到了广泛的应用。但该方法的缺点是计算复杂, 在三维空间运行时资源需求大。点Hough变换是在Hough变换的基础上,利用圆周上任意两条不平行弦的中垂线相交于圆心的性质,同时选取圆周上的3个点,就可确定圆的参数,将搜索空间从三维降到一维,极大地降低了计算复杂性和对资源的需求[ 6 - 8 ] 。

针对预处理后的边缘图像,首先根据点Hough变换的原理, 对用解析几何知识计算出的圆的半径Ri进行统计,找到出现次数最多的Ri值作为圆的半径值,并记录与之对应的圆周上边缘点的像素坐标值P ( xi , yi ) 。此时所得圆的半径值是像素级的,为了达到更高精度的亚像素检测,采用最小二乘原理,对记录的边缘点P ( xi , yi )进行拟合,求出圆的参数。

根据最小二乘原理(残差平方和最小) 用圆来逼近圆形轮廓。圆的方程为

由上式就可推出圆的各几何参数。

需要注意的是,在求解圆的半径Ri时,应尽可能使每次取到的3个边缘点均布于整个圆周上,从而保证计算的可靠性和精度。

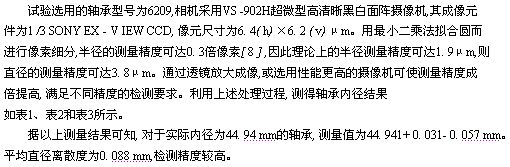

5 试验结果和分析

6 结束语

本文利用机器视觉亚像素检测技术, 使测量精度突破像素级限制,实现了轴承内径的非接触、无损伤、高速度、高精度的实时测量与自动分类,避免了使用更高分辨率CCD 提高系统成本。本文提出的检测算法具有很强的通用性, 仅在检测软件上稍加修改就可以应用到其他行业的产品检测中。

参考文献:

[ 1 ] 雷良育,周晓军,潘明清. 基于机器视觉的轴承内外径尺寸检测系统[ J ]. 农业机械学报, 2005, 36 ( 3) :131 - 134.

[ 2 ] 贾云得. 机器视觉[M ]. 北京:科学出版社, 2000.

[ 3 ] 谷口庆治. 数字图像处理[M ]. 北京:科学技术出版社, 2002.

[ 4 ] 章毓晋. 图像分割[M ]. 北京:科学出版社, 2001.

[ 5 ] 张少军,苟中魁,李庆利,等. 利用数字图像处理技术测量直齿圆柱齿轮几何尺寸[ J ]. 光学精密工程,2004, 12 (6) : 619 - 625.

[ 6 ] Davies E R. A modified Hough scheme for general circlelocation[ J ]. Pattern Recognition Letters, 1988, 7 ( 1) :37 - 43.

[ 7 ] Duquenoy E, Taleb - Ahmed A. App lying the Houghtransform p seudo - linearity p roperty to imp rove compu2ting speed [ J ]. Pattern Recognition Letters, 2006, 27

(16) : 1 893 - 1 904.

[ 8 ] 陈世哲,浦昭邦,刘国栋,等. 基于点Hough变换的圆形图像亚像素检测算法[ J ]. 光学技术, 2005, 31 (增刊) : 155 - 157.

- 上一条:基于机器视觉的无夹具加工数控系统研究

- 下一条:印刷图像彩色视觉检测方案