- 08/05

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

摘要

在现代工业制造领域,提升产品质量与生产效率是企业保持核心竞争力的关键。然而,机器视觉行业长期因缺乏“通用生产力”而呈现高度“碎片化”的状态,传统的人工质检与专用的“小模型”视觉方案,在应对日益复杂的生产需求时,正面临着效率、精度与成本的多重挑战。为应对此状,北京领邦智能装备股份公司推出“视觉智能体”,其核心为基于Transformer架构的视觉检测大模型(World Model),结合高度集成的一体化(All-in-One)硬件平台,可实现1周内部署完成,10倍效率提升,样本需求降90%,旨在为行业提供颠覆性的通用生产力,引领工业检测从项目定制化迈向标准化与规模化。

一、行业挑战与发展机遇

当前,工业视觉检测市场普遍面临以下结构性挑战:

· 行业碎片化: 市场充斥着数千家供应商,但普遍缺乏通用的、可规模化的产品,导致项目制盛行,同质化竞争严重。其根本原因在于缺乏通用的核心技术。

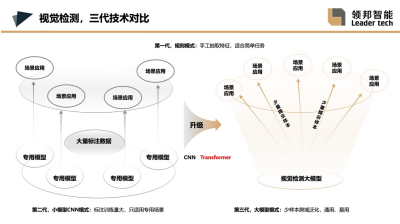

· 传统技术局限: 以往基于卷积神经网络(CNN)的“小模型”方案,每个新任务均需采集数百乃至上千张样本进行标注与训练,成本高昂(约占项目收入10%),且模型泛化能力弱,无法适应频繁的产线工艺或规格变更。

· 人工检测瓶颈: 人工检测则因其固有的主观性、易疲劳性及高昂的人力成本,已难以满足现代制造业对高效率、高一致性的要求。

因此,寻求一种能够提供通用生产力、打破现有技术瓶颈的自动化、智能化检测技术,已成为行业发展的必然趋势。领邦“视觉智能体”正是在此背景下应运而生,旨在通过颠覆性创新,为行业注入通用生产力,帮助企业克服质检难题,实现向智能制造的平稳过渡。

二、产品核心技术优势

领邦“视觉智能体”并非传统意义上的视觉组件,而是一个集成了感知、计算与控制能力的高性能智能平台。其核心优势体现在以下几个方面:

· 核心引擎:基于Transformer的视觉检测大世界模型(LWM)

o 技术范式革新: 本产品搭载的视觉检测大模型,是一种基于像素理解的世界模型(World Model, WM),而非语言模型。它采用先进的Transformer架构,通过对海量工业数据的预训练产生智能涌现,其泛化性能远超传统CNN模型,是彻底取代“小模型”的颠覆性技术。

o 卓越的少样本学习能力: 突破了传统深度学习技术对海量标注样本的依赖瓶颈。在现场部署时,针对具体检测任务,**每类缺陷或目标仅需提供1-5张“提示样本”**即可完成高精度模型的快速构建,极大降低了工业场景中模型开发的门槛和成本。

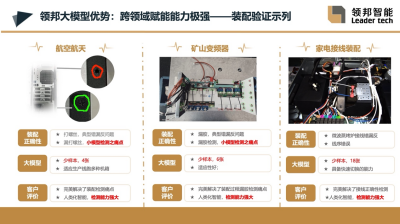

o 强大的跨领域泛化能力: 依托基础模型(Foundation Model)的强泛化特性,领邦视觉大模型打破了“单任务、单场景”的应用边界,无需为特定行业(如PCB、玻璃)单独训练专属模型,即可高效覆盖工业质检、装配确认、过程监控等多样化、复杂化的工业检测需求。

· 硬件架构:一体化(All-in-One)与极致易用性

o 高度集成设计: 创新性采用一体化智能架构,将高性能计算单元(CPU+GPU)、16路相机接口、32路直连LED光源控制、12路执行机构和6轴电机控制高度集成。这种“将机柜压缩成一台智能体”的设计,彻底告别传统机柜式部署模式,并能实现高达150+FPS的高速实时检测。

o 显著的工程优化效益: 一体化设计有效简化了电控系统布局、减少了现场布线复杂度、降低了系统故障率,并提升了整体运行的稳定性。

o 极致的易用性: 复杂的模型技术被转化为直观易用的软件平台。通过创新的“二步配置法”,现场人员无需专业背景即可快速完成模型构建与系统运维,真正实现 “人人可用、随时部署”。一个智能体可同时支持多个工位(如“1拖3”),充分体现其作为边缘计算设备的经济优势。

三、关键应用领域与案例分析

领邦“视觉智能体”凭借其强大的跨领域泛化能力,已在多个工业场景中成功应用,并取得了显著成效。以下案例充分证明,仅需少量样本,即可解决以往被认为极具挑战性的检测任务。

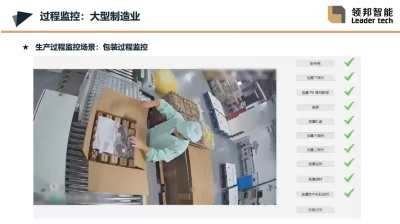

· 案例一:SOP过程监控

o 挑战与方案: 针对家电产品生产线上复杂的装配流程,如零部件漏装、线束错插、螺丝未拧紧等人工操作失误,部署视觉智能体进行实时监控与比对。例如,在“产品包装附件监控”中,仅用45张样本,即可对包装过程中是否存在附件漏装、多装等情况进行监控,错误即时报警。

o 成效:有效杜绝生产违规,确保SOP的100%执行,显著提升产品一次通过率(FPY),可将工人的质量能力从2 Sigma提升至6 Sigma水平。

· 案例二:复杂表面缺陷检测

o 挑战与方案: 针对汽车压铸铝壳、轧钢、手机玻璃盖板等高反光、形态多变的表面微小缺陷,利用大模型的强泛化能力进行精准识别。过去需要4000张样本的汽车铝壳检测任务,现在仅用80张样本即可达到甚至超越原有精度。

o 成效: 缺陷检出率提升至99.9%以上,大幅降低对人工复检的依赖,有效保障了产品交付质量。

· 案例三:装配完整性与正确性检查

o 挑战与方案: 针对微波炉、烤箱等家电产品内部结构复杂、零部件及线束繁多的特点,对其装配完整性进行全面的视觉验证。例如,在“微波炉接线确认”任务中,仅需少量提示样本,即可精准识别数十个接线端子是否漏插或错插。

o 成效:实现了产品出厂前的100%全检,从根本上杜绝了因装配错误导致的功能失效和安全隐患,为品牌建立了坚实的质量防线。

四、结论

领邦“视觉智能体”及其搭载的视觉检测大模型,是应对当前工业视觉行业“碎片化”困境的系统性解决方案。它通过提供一种通用的、高效的、易于部署的生产力工具,彻底颠覆了依赖大量样本和定制化开发的传统“小模型”模式。它不仅是一个高效的检测工具,更是企业在数字化转型浪潮中,实现降本增效、提升核心竞争力的重要战略伙伴。通过显著降低模型开发与部署成本、减少对专业人员的依赖,本方案为企业提供了清晰、可观的投资回报路径。