- 07/30

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

一、背景

在工业成像领域长期以来一直依赖可见光的能力来实现质量检测、缺陷检测和材料分类。然而,随着制造工艺日益复杂化,对检测精度、可靠性和检测效率的要求不断提高,各行各业正在寻求能够超越表面的成像解决方案。

在过去的十年间,机器视觉领域最令人兴奋的进步之一便是将多光谱成像系统的整合——这些系统能够同时捕获可见光和短波红外(SWIR)图像数据。同时也正在重新定义光学检测的可能性,将表面和亚表面信息结合到统一的视觉数据流中。

在JAI A/S 公司,我们通过独特的棱镜分光式相机技术来推进这一领域的发展。特别是我们的SWEEP+系列线扫描相机,它们能够从单一光路中同时采集RGB和SWIR图像。这种能力为多个行业(包括半导体,制药,食品饮料,农业和回收等)带来了更快、更准确且更具成本效益的检测开辟了更多新的可能性。

二、SWIR扩展视觉边界

传统的工业检测系统通常基于搭载硅基CMOS传感器的相机,这些传感器在可见光谱(400nm-700nm)范围内工作效率较高。这类系统通常适用于检测多种表面缺陷,例如 划痕,变色和形状异常等。

然而当需要更深入的洞察时——如检测内部缺陷,水份的变化或隐藏在表面之下的污染物时,传统的可见光系统的检测能力就会显著下降。此时,短波红外(SWIR)光谱区域(约1000nm—1700nm)的价值就显现出来了。

由于SWIR光具有较长的波长和较低能量的光子,它与材料相互作用方式不同于可见光。它可以穿透表面,揭示隐藏在内部的结构或状态,这些信息对人眼或传统的可见光相机来说是不可见的。此外,SWIR光对特定材料属于(如含水量和化学成分)具有高度敏感性,使其成为高级检测任务的理想选择。

为了捕捉这部分电磁波谱,通常采用基于铟镓砷化物(InGaAs)技术的传感器。这些传感器与CMOS传感器相辅相成,能够实现在硅基传感器无法触及的光谱区域内进行成像。

三、了解物理原理:能带间隙、光子与材料敏感性

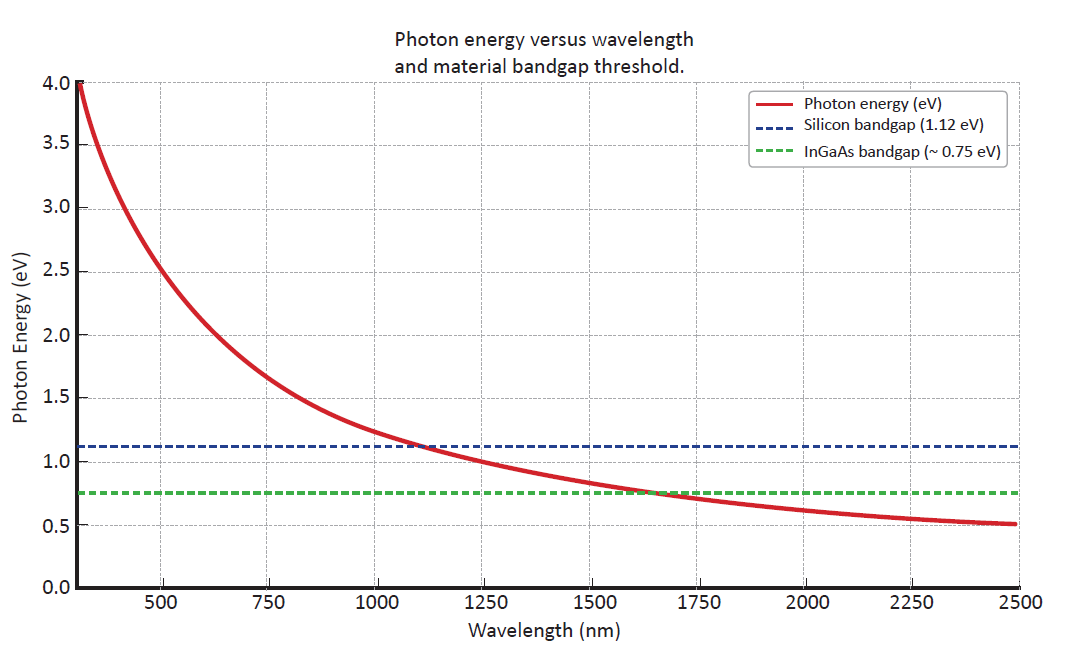

要理解为何需要不同的传感器类型,我们需要从基础物理学出发,了解光线如何与半导体材料相互作用。其中的核心概念是“能带间隙能量”即激发一个电子使其参与导电并形成图像所需的最小能量。

硅传感器:硅的能带间隙能量约为1.12电子伏特(ev),对应约1100nm的波长。这意味着硅基传感器非常适合检测可见光范围内的光子(400-700nm)。然而,SWIR范围内的光子能量较低—通常低地1.1eV,无法在硅基传感器中产生电子-空穴对,因而无法形成图像。

InGaAs传感器:相比之下,铟镓砷化物(InGaAs)的能带间隙能量较小,约为0.75eV,对应约1650nm波长。这使得InGaAs传感器能够响应SWIR波段的光信号。因此InGaAs传感器非常适合捕捉表面以下的缺陷、材料对比度和水分含量变化等特征,这些特征在质量和安全性评估中往往至关重要。

这种互补特性正是双光谱成像如此强大的原因所在:RGB通道突出显示表面信息,而SWIR通则揭示隐藏在内部或更深层的细节。

图1 光子能量与波长和材料带隙阈值的关系

上图展示了硅和InGaAs(铟镓砷化物)光电探测器的能带间隙能量阈值。对于硅来说,其能带间隙约为1.12eV,对应的截止波长大约在1100nm左右。低于这个能级(即更长波长)的光子则无法被硅传感器检测到。相比之下 ,InGaAs具有较小的能带间隙(约0.75eV),这使得它能够检测到更宽范围内的红外光,通常覆盖从1000nm到1700nm左右的波段。这种特性使InGaAs非常适合用于扩展短波红外(SWIR)成像应用。通过理解硅和InGaAs的不同能带间隙特性,我们可以更好地选择适合特定应用场景的光电传感器,确保更高效,准确地捕捉目标光信号。

四、传统挑战:双摄像头设置及其局限性

在早期的应用中,企业若想同时利用RGB和SWIR信息,不得不部署两台独立的摄像机,每台都配备对应的镜头系统、安装支架、对准流程以及触发机制。虽然这种解决方案从技术上可行但是它带来了诸多显著的挑战,例如:

机器复杂性:由于需要精确对准两个独立的光学系统路径,导致系统结构复杂化。

高昂的系统成本:无论是硬件还是维护方面来讲,都需要大量的投入。

同步错误:这会导致像素错位和数据整合不一致问题。

笨重的设计:这种设计并不适用于高速传送带应用或者空间受限的环境。

这些局限性严重阻碍了多光谱成像技术的应用推广,尽管其优势显而易见。因此,开发更紧凑、集成化且更可靠的解决方案的需求日益迫切。

五、基于棱镜技术的突破:单摄像头可同时获取RGB+SWIR图像

JAI通过其基于棱镜技术的四传感器架构成功解决了上述挑战。这一创新设计使得仅使用一台摄像机和镜头系统即可同时捕捉R、G、B以及SWIR图像数据成为可能。其核心技术在于利用精密设计的分光棱镜,将入射光线精确的分离为不同的光谱成分,并将每个波长段引导至专用传感器。

Sweep+系列正是这一创新设计的典范:

三台CMOS芯片负责捕捉高达4096像素(4K)的高分辨率RGB数据。

一台1024像素的InGaAs 传感器专门用于捕获SWIR图像数据。

四台传感器在亚像素级别实现几何对齐,确保各通道之间的精准关联。

这种精确对齐消除了软件层面进行图像配准的需求,极大地简化了多光谱数据融合的工作流程。最终,这一技术为用户带来了一款紧凑、可靠的摄像机解决方案,能够实时提供多光谱洞察力。

图2 JAI多传感器线扫描摄像机

上图为JAI的多传感器线扫描摄像机,使用三个独立的CMOS硅传感器和一个基于InGaAs技术的传感器,可同时捕捉R,G,B可见光以及短波红外(SWIR)光线。

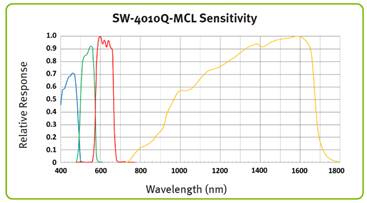

图3 基于棱镜技术多传感器相机R、G、B及SWIR光谱响应特性

上述图表清晰地展现了三种CMOS传感器对R、G、B的光谱响应特性,同时也呈现了InGaAs传感器对短波红外光的检测能力。更重要的一点是,RGB与SWIR的敏感区域彼此独立,互不重叠,这意味着它们各自捕捉的信息在光谱范围内无直接关联互不干扰。

六、实用性能:真正影响实际应用的关键特性

尽管摄像机架构令人印象深刻,但该摄像机真正的优势在于其操作的灵活性和图像的处理能力:

各通道独立曝光时间控制:允许用户根据不同的待检材料特性进行个性化设置。

模拟与数字增益调节功能:便于在不同的光照条件下进行精确调整。

内置多种颜色转换选项(包括HIS、CIE XYZ、sRGB及Adobe RGB):适用于集成至各类检测流程中。

高性能表现:RGB 通道以20KHz的行频运行(4K分辨率)。SWIR通道行频则可达39KHz(1K 分辨率)。

优化的像素结构: RGB 传感器采用7.5 µm 像素,SWIR传感器为25 µm,旨在最大化各自波段内的光子捕捉效率和信噪比。

七、行业应用:多光谱成像创造价值的领域

半导体与太阳能电池:在产品完整性至关重要的行业中,双波段成像技术通过RGB通道检测表面划痕、颗粒污染及对位偏差,同时利用SWIR成像可识别硅晶圆或光伏电池中的subsurface裂纹、空隙及层间脱离。这种多光谱检测方法确保了产品质量和可靠性。

电池制造:在锂离子电池生产过程中,SWIR成像有助于检测内部空洞、膨胀以及电极对位偏差—这些因素直接关系到电池的安全性和性能表现。同时,RGB通道检测可确认几何公差、印刷清晰度及装配质量,全面保障产品品质。

食品和饮料:SWIR技术对水分含量的敏感性使其能够检测水果和蔬菜中的bruising(碰伤)、霉变、以及早期腐坏迹象,这些往往在可见光下难以察觉。此外SWIR还能区分有机物质与异物(如塑料、金属、石头),从而进一步提升食品安全性和合规性。

多光谱成像技术在上述领域的应用充分展现了其在保障产品质量、提高生产效率及确保安全方面的巨大价值。

图4 食品产品外观与内在质量的全方位把控

通过R-G-B-SWIR线扫描摄像头,食品制造商能够实现对产品外观与内在质量的全方位把控,进一步提高生产效率和产品质量。

图5 标签检查和异物检测方面实现了高效协同

通过结合RGB与SWIR技术,多传感器摄像机在标签检查和异物检测方面实现了高效协同,进一步提升了食品生产的质量和安全性。一个多传感器的摄像头能够使用RGB通道进行外观检测,同时可利用短波红外(SWIR)通道检测可见光下无法察觉的隐藏异物。

制药业包装:结合RGB与SWIR同时成像的检测,不仅能够验证标签的准确性和印刷清晰度(通过RGB),还能检查药泡包装的填充量,并在非透明表面下识别缺失及破损的药片(通过SWIR)。这种多光谱方法确保了包装质量和产品完整性。

矿物分拣:通过RGB数据基于颜色和纹理提供广泛分类。而通过SWIR成像技术进行检测与材料成分相关的独特吸收特性,增强矿物识别的准确性,并提高了分拣效率和产量。

纺织品与卷材:将色彩分析(RGB)与表层下检测(SWIR)相结合,能够更有效地检查连续纺织品和卷材中的染料、水分含量以及异物掺入情况。此外SWIR还可用于追踪涂层薄膜中的溶剂残留及干燥一致性。

回收和材料分离:在可见光下难以区分的塑料类型(如PET、PVC或乙烯)可以通过SWIR成像技术实现有效辨别,从而提高高价值回收流的分拣准确性。

八、检测的未来:更智能、更快捷、更可靠

多光谱成像是光学、材料科学与嵌入式计算技术的交汇点。随着各行业向着更高自动化程度、可追溯性及零缺陷制造迈进,对智能化、自适应检测系统的市场需求只会持续增长。

JAI棱镜技术RGB+SWIR 摄像头的优势:JAI基于棱镜技术RGB+SWIR 摄像头不仅体现了技术上的创新,更为用户提供了实用且易于部署的解决方案,通过单一镜头、单光路设计及完美同步的图像流,制造商能够以更高的信心实施复杂的检测系统,降低系统的复杂性。

质量控制的新高度:JAI 的棱镜式摄像头能够提供多层图像信息,助理您的质量控制系统实现质的飞跃。无论是在生产线上还是在质量检验环节,这种创新技术都将为您带来更高的检测效率和更可靠的品质保障。