- 12/15

- 2022

-

QQ扫一扫

-

Vision小助手

(CMVU)

锂电行业应用

Busbar焊接是动力电池模组线组装过程中的重要一环,为保证焊接质量,防止不良品流入下道工序,需在焊前进行定位寻址,以管控拨片与极片的间隙,并在焊后进行焊缝外观的检测。深视智能在Busbar焊接质量检测中使用了高精度的3D视觉检测技术,可对模组Busbar进行高效率的尺寸测量和缺陷检测,确保模组的品质。

检测需求

测量项目:Busbar 焊前/后质量检测;焊前检测:连接片与极柱之间的间隙,公差管控0~0.2mm;焊后检测:爆点、凹坑、凸起、焊穿、焊缝的裂缝/裂口、焊缝尺寸偏差;检测方案:通过双相机反向安装,解决视野遮挡问题。

检测结果

1. 速度快,精确度高:相机扫描速度为150-190mm/s,焊前间隙检测动态重复性0.02mm,焊后焊缝长宽测量精度0.1mm;

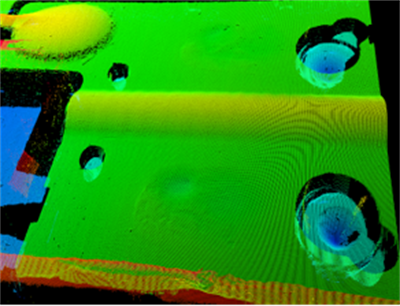

2. 功能强,稳定性好:相机可同时输出2D灰度图用于准确定位,3D深度图可稳定检测焊接出现的爆点、凹坑、焊穿等缺陷,漏杀率为0%,误判率<0.1%。

检测方案

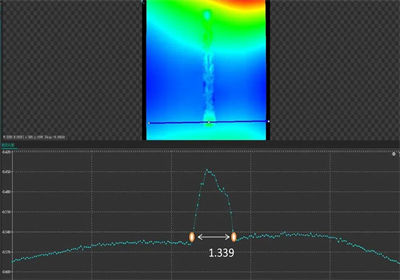

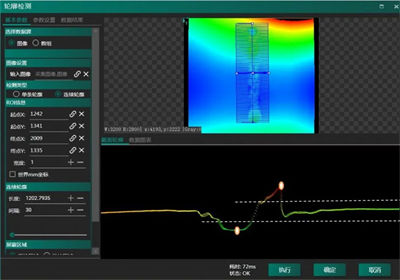

焊接长宽检测

单条轮廓模式提取焊接轨迹的长宽尺寸,通过拐点搜索确定两端位置以计算长宽

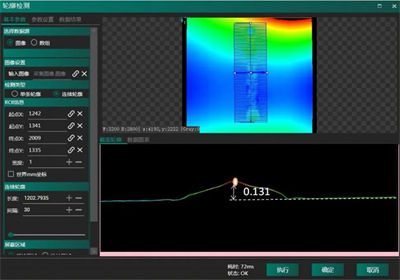

焊接凸点检测

连续轮廓模式设置检测区域和轮廓间隔,检测轮廓相对于两侧基准直线的最高点

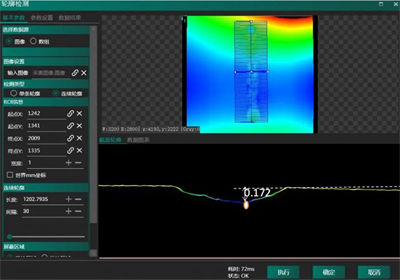

焊接凹坑检测

连续轮廓模式设置检测区域和轮廓间隔,检测轮廓相对于两侧基准直线的最低点

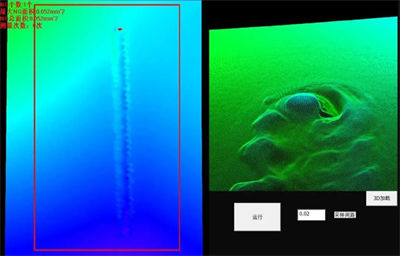

焊接缺陷宽度检测

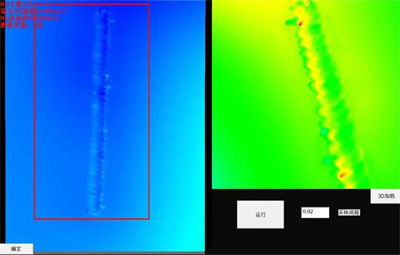

连续轮廓模式设置检测区域和轮廓间隔,通过移动基准直线截取缺陷宽度和面积

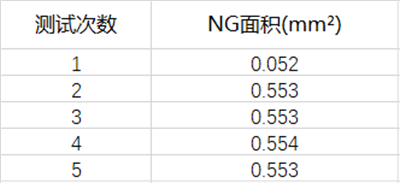

检测数据

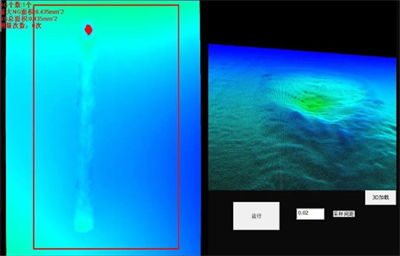

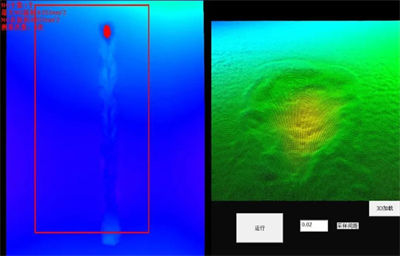

焊接凹点检测

焊接凹点检测NG

焊接凸点检测NG

焊接检测OK

相机参数

1. 相机型号: SR8060C(激光短线版);2. 参考物距(CD): 60mm;3. Z轴景深(FS): 18mm(本方案压缩景深为5.49mm);4. X轴视野: 20mm(本方案压缩景深为10mm);5. 采样频率: 3.2k-67k(本方案频率10k);6. 扫描长度: 按实物长度设置;7. 扫描行数: 按实物长度设置;8. X轴间隔: 0.012mm;9. 扫描间隔: 0.024mm。

随着机器视觉在锂电行业的广泛应用,深视智能也将持续为锂电行业龙头企业和锂电设备制造企业提供最好的产品和服务。