- 04/10

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

冲压件是车身的骨骼和表皮的主要来源,其尺寸精度直接影响焊装连接及总装装配的质量和匹配度。1mm的尺寸偏差,就可能导致车门无法关闭、车身异响甚至安全隐患,因此,尺寸测量成为保障冲压件质量一致性、降低返工成本、提升品牌口碑的关键环节。

而伴随着车型多样化和复杂化程度的增加,传统人工物理检测或三坐标接触式检测方案,受限于效率、精度、覆盖范围等因素的影响,已经成为冲压车间尺寸质量监控的瓶颈,企业更需要一种既能适应多种零件类型又能保证高精度测量的技术解决方案。

蓝光三维扫描测量技术以其高精度、高速度和非接触式的优点,以及更加全面和精确的数据支撑,逐渐成为冲压件尺寸测量的更优选择。某汽车制造基地冲压车间在经过多重技术调研后最终与易思维合作,落地了基于蓝光三维扫描技术的冲压件尺寸测量应用。

人机协同加速落地和调试效率

在项目实施过程中,双方紧密协作,易思维团队从方案设计、现场调试到最终验收,每一个环节都经过了严格的测试和验证,最终实现了项目高标准落地。

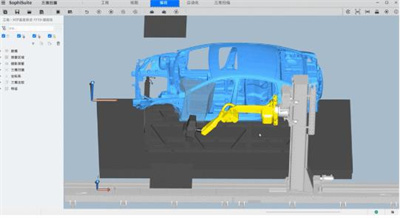

在产品性能上,易思维蓝光三维扫描系统免喷涂和贴点准备,并且自带离线编程功能,可以通过三维交互操作规划测量路径,根据工位布局自动优化无碰撞的机器人轨迹。不仅推动了该项目快速落地,还很大程度上提高了后期新增零件的调试效率。

离线编程展示demo

技术破局从效能上拉开差距

为了提高冲压件的抽检率,加强质量控制,该项目在一个工位内布局了4个测量转台,传感器在测量完一个零件之后可以借助机器人和滑动导轨进入下一个工作区域继续扫描,实现重复不间断的测量工作,大大提高了设备的开动率。

而从测量质量上看,易思维蓝光三维扫描测量系统就像在给冲压件做CT扫描,可以有效满足该企业“更快、更准、更全”的测量需求。以一个尺寸为“4m*2.5m*2.5m”的冲压件为例,从点云获取、自动对比到报告生成,测量总时长不超过20分钟;并且全尺寸测量系统误差可以做到低于0.1mm;同时,测量范围能够覆盖零件复杂曲面和几何形状,可以将孔位、包边、棱线等“死角”一眼看透,杜绝批量报废。

冲压件尺寸测量技术方案对比

发挥数据优势:从“质检”到“智检”

测量本身无法改变零件质量,但更多的测量样本,更全面精准的测量数据,可以帮助企业优化前序工艺,降低不良率,为后序虚拟装配和质量追溯提供数据支持,助力主机厂打造从“质检”到“智检”的质量监控体系。

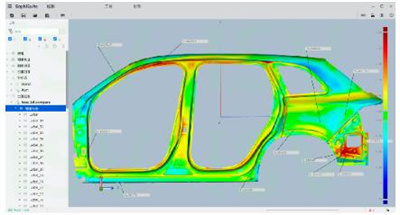

在数据采集、展示及应用上,该主机厂采用易思维蓝光三维扫描测量技术应用于冲压件尺寸测量之后,可以在测量过程中一键生成参考点的精准坐标用于点云拼接,无需担心累计偏差;同时,可以通过测量软件实时观察机器人运动轨迹、工件数模、工件点云图等三维视图,直观了解零件尺寸偏差及形貌偏差的位置结果。

三维视图展示demo

从精度革命到智能制造的数据闭环,蓝光三维扫描测量系统不仅是一套设备,更代表了中国智造质量进化的决心。当传统质检成为历史,敢于拥抱光速创新的企业,终将定义未来工业的高度。