- 05/23

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

研究背景

在光伏电站的日常运维中,组件性能衰减和隐性缺陷(如热斑、内部裂纹)是影响发电量的“元凶”。目前主流的红外热成像(IR)只能检测表面温度异常,无法追溯缺陷根源;电致发光(EL)虽能精细成像,但需要中断电路、依赖专用逆变器,成本高且效率低下,尤其对大规模电站而言,运维周期长、人力成本飙升。

日光光致发光(DPL)技术应运而生!它以日光为“天然光源”,通过分析组件在不同工作状态下的发光信号,实现非接触式、高通量的性能检测,为光伏运维注入“智能基因”。

研究过程

2.1 硬件系统搭建与参数验证

1. DPL 就绪逆变器的开发与测试

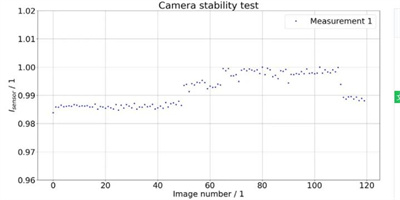

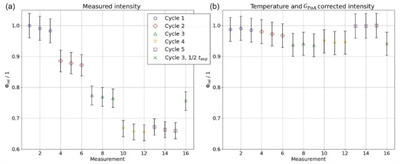

图 1 展示了 OWL 640 铟镓砷(InGaAs)相机的稳定性测试结果。在恒定光照条件下,以每秒 10 帧的速率连续采集 120 幅图像,记录每幅图像的相对传感器强度值(Isensor)。

硬件改造:对华为智能串式逆变器进行软件升级,通过 ModBus 协议实现对光伏组件工作点(OP)的远程控制,可在 开路(OC)和高电流(HC) 状态间切换。

性能参数:切换时间:约 5ms,满足快速成像需求;可编程参数:预设 OC/HC 电压点及切换周期(如典型值 200 ms)。

2. InGaAs 相机系统的配置与稳定性测试

设备参数:

型号:OWL 640 S ,分辨率 640×512 像素,16 位灰度图像,配备中心波长 1137 nm、半峰宽 25 nm 的带通滤光片,专用于捕捉硅基组件在短波红外(SWIR,1140 nm)的发光信号。

曝光时间:理论蕞小值10μs,实际应用中取1 ms,平衡信号强度与无人机飞行稳定性。

稳定性验证:

测试条件:在恒定光照下,以 10 帧 / s的帧率连续拍摄 120 张图像,分析像素强度的波动。

结果:相对强度(Isensor)蕞大波动 ±2%,暗噪声可忽略,确认相机信号稳定性满足定量分析需求。

2.2 半批量成像方法与自动工作点检测

1.成像策略设计

核心逻辑:逆变器按固定周期切换 OP,相机以高于切换频率的帧率连续拍摄,形成包含 OC 和 HC 状态的混合图像批次,通过后期算法分离两类图像,避免无人机实时同步的复杂性。

操作流程:

逆变器以 200 ms为周期交替输出 OC 和 HC 电压,每次状态持续时间为一个周期(如 OC 状态 200 ms→HC 状态 200ms→循环)。

相机以 10 帧 / s(即每 100 ms拍摄一帧)的速率记录图像,每个 OP 状态下可捕获 2 帧图像(如 OC 状态下拍摄第 1、2 帧,HC 状态下拍摄第 3、4 帧,依此类推)。

2. 工作点(OP)自动识别算法

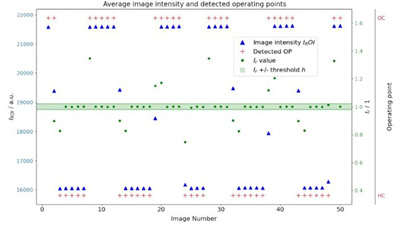

图 2 展示了动态光子定位(DPL)过程中活性模块区域的强度变化情况。蓝色三角形:DPL 过程中活性模块区域的强度值(IROI);红色十字:按照 3.2 节方法检测到的光脉冲信号(OPs);绿色圆点:根据公式 (2) 计算得到的强度比(Ir),绿色阈值区域由 h=0.02 确定。由于长曝光时间的影响,在开路电压(OC)和高浓度(HC)值中间位置可能出现具有中等强度的过渡点。图像序列中第 24 帧和第 48 帧存在接近 HC 值的过渡点,属于软离群点。

数据预处理:

背景归一化:选取图像中不发光的归一化区域(NA)(如地面、组件边框),通过公式:

校正不同时刻光照波动对组件区域(ROI)强度的影响,其中INA,0为批次首帧的 NA 强度,IROI,raw,i为原始 ROI 强度。

切换检测算法:计算相邻帧的强度比:Ir = IROI,i/IROI,i-1

设定阈值h(通常取 0.01-0.02),当Ir> 1+h或Ir< 1-h时,判定为 OP 切换(如 OC→HC 或 HC→OC);若Ir在(1-h, 1+h)范围内,则认为 OP 未变。

过渡帧剔除:由于逆变器切换需短暂时间,部分图像可能记录状态过渡阶段(强度介于 OC 和 HC 之间),通过对比相邻帧强度及设定强度范围(如IROI∈[18000, 20000])剔除此类干扰帧。

2.3 信号提取与环境校正

1. 光致发光信号的定量计算

信号分离:对检测为 OC 状态的图像求平均,得到 IROI,OC;对 HC 状态图像求平均,得到 IROI,HC。

通过像素级减法提取光致发光信号:ΦROI= IROI,OC - IROI,HC该值反映组件发光强度,排除了背景辐射的干扰。

2. 环境变量校正

辐照度校正:

由于发光强度与入射光强相关,需将实测信号校正至标准测试条件(STC,1000 W/m²):其中GPoA为实测辐照度,通过 pyranometer 实时记录。

温度校正:

根据理论模型推导的温度系数γPL(如 HJT 组件γPL= -0.63%K-1,将实测信号校正至 STC 温度(298 K):

其中T1为实测组件温度,通过红外测温或数据手册参数获取。

2.4 性能衰减检测的实验设计

1. 同组件时间序列重复性实验

测试对象:异质结(HJT)光伏组件,置于固定位置,通过 DPL 就绪逆变器控制 OP 切换。

实验流程:一天内进行 5 轮检测,每轮包含 3 批次图像,批次间隔 15 min至 2h,模拟不同光照条件。

每轮检测前重置相机位置并重启软件,确保实验条件独立。

记录每批次图像的辐照度GPoA和组件温度T1,通过公式校正后计算ΦROI。

关键结果:校正后信号波动<6%,表明在短期(一天内)内方法具有良好重复性,但长期衰减需持续监测。

2. 多组件同图对比实验

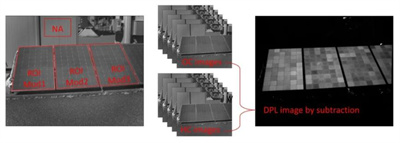

图 3 展示了三个具有不同降解程度的光伏组件的动态光子定位(DPL)成像结果。左侧:高浓度(HC)状态下的图像,红色框标记了感兴趣区域(ROI)和不活动区域(NA);中间:开路电压(OC)图像与 HC 图像的平均强度相减处理过程;右侧:相减处理后得到的 DPL 图像,从图中可以看出,左侧光伏组件的降解程度蕞轻,而另外两个组件的电池片间失配现象逐渐加重,表明其降解程度更深。DPL 成像通过对比 OC 和 HC 状态下的图像差异,清晰地揭示了光伏组件内部的降解情况。

测试对象:3 块同类型 PERC 组件,其中 2 块户外运行 2 年(预期老化),1 块存储(未老化)。

实验流程:

使用无人机从固定距离拍摄包含 3 块组件的 DPL 图像,逆变器切换至 OC 状态以激发发光。

对每块组件的 ROI 计算平均ΦROI,并通过三角测量校正相机距离差异导致的光强衰减。

对比组件的ΦROI与 IV 曲线测得的VOC,分析相关性。

关键结果:老化组件的ΦROI比存储组件低 15%-20%,且与VOC衰减趋势一致,证明 DPL 信号可反映组件性能差异。

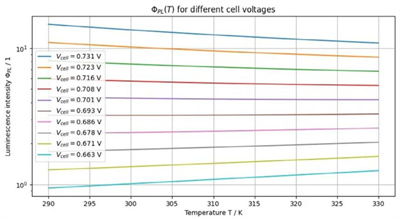

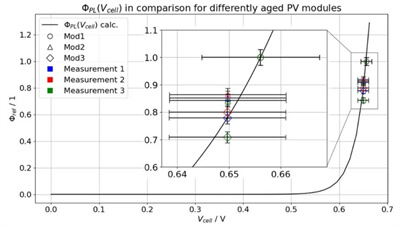

图 4 展示了不同电池电压下光致发光量子效率(ΦPL (T))的变化特性(其他参数保持恒定)

2.5 误差来源与控制

相机噪声:读噪<190 e-,结合像素平均降低随机误差。

环境波动:通过 NA 归一化、辐照度和温度校正,控制光照和温度变化的影响。

算法阈值:h取值需根据成像速度调整,稳定光照下h=0.02可可靠识别 OP 切换。

图 5 展示了同一光伏组件(电池片)发光强度随时间的重复性测试结果。实验进行了五轮成像,每轮包含三组图像采集。a) 原始测量强度数据;b) 经过温度和辐照度校正后的强度数据。注:第 16 次测量的曝光时间为 2ms(其余测量均为 4ms),为保持可比性,图中显示的值已将原始测量值乘以 2 以补偿光子捕获量的差异。

通过上述实验过程,研究团队系统验证了 DPL 技术从硬件控制、信号采集到数据分析的全链条可行性,为其在光伏组件早期缺陷检测和性能评估中的实际应用提供了详实的方法支撑。

研究结果

图 6 展示了三块具有不同开路电压(VOC)的 PERC 光伏组件的动态光子定位(DPL)强度与电池电压的关系。黑色曲线:根据公式计算的预期 DPL 强度,采用组件 1(Mod1)的相对光致发光量子效率(Φrel (Mod1))和电池开路电压(VOC (Mod1))。不同颜色数据点:三块组件分别采集的 DPL 图像结果,其中组件 1(Mod1)始终产生最大强度。

1. 精度突破

光致发光强度与VOC呈指数正相关,可检测低至 0.01V 的电压变化,精度优于传统 IV 测量;温度校正后,不同时段测量的信号偏差控制在 ±3% 以内。

2. 效率提升

无人机单次飞行可覆盖数千块组件,检测效率较人工提升 50 倍以上;自动算法实现 “扫描即分析”,24 h内可输出完整的组件健康报告。

3. 缺陷识别能力

成功检测到热斑、裂纹、焊接不良等典型缺陷,发光异常区域与 EL 检测结果高度吻合。

研究意义

从技术层面来说,无需新增硬件,仅通过逆变器固件升级即可实现 DPL 功能,改造成本降低 80%;兼容无人机、地面机器人等多种平台,适配不同规模电站(从分布式到集中式)。

从运维层面来说,通过定期 DPL 监测,可在组件性能衰减初期(如衰减>3% 时)发出警报,避免损失扩大;同图对比功能可快速圈定低效组件,减少 90% 的人工排查时间。

从产业层面来说,该技术与 AI 结合后,可开发 “智能缺陷识别模型”,实现检测 — 分析 — 维修的全流程自动化;推动光伏运维从 “经验驱动” 向 “数据驱动” 转型,助力 “零碳电站” 建设。

(文章来源于星光光技术,如有侵权请联系删除)