- 07/16

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

汽车制造是一个复杂的过程,每个阶段都需要精确操作和严格的质量控制。我们将展示友思特自动深度学习平台Neuro-T,基于深度学习技术,如何在整个生产过程中革新缺陷检测和质量保证工作。

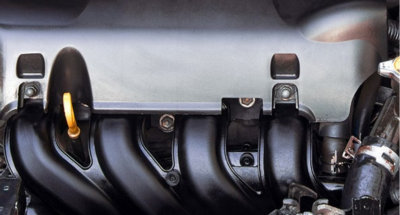

车辆装配检测。应用轻量级深度学习模型在发动机舱和车身底板进行螺栓装配检测,实现更快速、精准的检测。

现场情况

· 装配过程的重要性

在汽车行业,安全至关重要,哪怕只有一个零部件存在缺陷或装配不当,都可能造成严重后果。例如,车身与发动机的不对准可能会在车辆行驶时产生噪音,电子元件安装不正确则可能导致车辆控制系统故障。

简而言之,装配过程中的细微差错可能会显著影响车辆的性能。因此,对最终装配过程进行检查对于确保质量和安全至关重要。

· 具体现场情况——某汽车制造商(B公司)

B公司的汽车工厂设有六条生产线,涵盖冲压、焊接、涂装、装配和检测等环节。

在典型的汽车生产中,一条检测线要负责多种车型的检测。在B公司,一条检测线要对不同车型发动机舱下方和车辆底部的螺栓装配情况进行检查。

当车身到达检测点时,相机会对特定区域进行拍照。这些图像会被传送到检测室,检测人员通过肉眼清点每个点位的螺栓数量,以识别是否有螺栓缺失或安装不当的情况。被查出有问题的车辆会被从生产线上移除进行维修。

当车辆到达检测线时,相机会同时拍摄车身前部和底部的图像。

存在问题

当车身在装配阶段完成后抵达检测线时,处于关键角度位置的摄像头会同时捕捉关键检测区域(如车身前部和底部)的图像。

· 人工检测的局限性

车辆之间的检测间隔周期仅为10到15秒,这使得检测人员几乎不可能在实时情况下手动核查诸如螺栓数量等细节或发现细微的缺陷。此外,依靠人工检测会导致检测结果存在差异,因为检测人员的表现会因疲劳或专业技能的差异而有所波动。这种差异对产品质量的整体一致性和可重复性产生了负面影响。

· 传统视觉检测系统的不足

车型种类繁多,且每种车型都有特定的检测点,这进一步增加了检测的难度。传统的基于规则的视觉系统本质上较为死板,只能识别那些被明确编入系统的缺陷。要扩展这类系统以适应多种车型和检测标准,即便不需要构建和维护数百个,也至少需要数十个独立的检测模型。对于汽车行业常见的多品种、大批量生产环境而言,这种方法既耗费资源又效率低下。

解决方案

· 检测模型的改进

改进前:检测依赖人工检查员对检测设备拍摄的图像进行肉眼分析(图像采集 -> 检测人员人工审查 -> 最终确定缺陷)。

改进后:在现有的检测设备上应用了友思特Neuro-T深度学习模型。现在,该模型会自动检测所采集图像中的缺陷,检查员只需对标记出有问题的车辆进行评估(图像采集 -> 深度学习模型问题检出 -> 检测人员审查 -> 最终确定缺陷)。

· 多模型同步部署检测

改进前:每种车型都需要分析多张图像,每种车型都需要单独的模型。频繁加载数十个检测模型,但10-15秒的生产节拍使得这种做法不切实际。

改进后:采用针对嵌入式设备优化的轻量级模型,系统无需加载延迟就能确保快速运行。例如,友思特Neuro-T平台的“自动深度学习优化选项”,使得生成的模型足够小,可以在保证准确性的同时实现实时应用检测。

通过同时上传数十个优化后的模型,系统消除了因模型切换导致的停机时间,无论车辆类型如何都能实现连续运行检测。

· 深度学习检测策略

为了简化检测流程,采用动态感兴趣区域(Dynamic ROI)来聚焦采集图像中的相关区域。然后使用友思特Neuro-T平台的目标检测模型进行训练,以检查这些区域内的螺栓装配状态。这些模型被整合到一个流程图中,创建出一个统一的模型,以实现更快的推理。

(1)利用目标检测模型实现动态ROI:仅保留有螺栓的区域,屏蔽不必要的区域,大幅度提高检测精度。

(2)目标检测模型评估ROI区域内的装配状态:将其集成到流程图模型中,以实现无缝操作检测螺栓装配情况。

友思特Neuro-T自动深度学习平台,提供了流程图功能:“流程图模型”可以以UI链接的方式实现多个深度学习模型的交互,导出一个模型文件包含了多个深度学习模型,无需工程师编程实现多模型的交互逻辑,大大减少项目的开发周期和难度。通过多模型的结合实现更高精度和高难度的视觉检测效果。

在上述项目中,使用流程图功能链接两个目标检测模型,第一层目标检测模型检测和分割螺栓装配区域,起动态ROI的作用,第二层目标检测模型检测螺栓装配情况,最终实现大视野的多螺栓装配情况实时检测效果。

成果与效益

在此之前,每条检测线都需要配备一名专职检测人员,因此六条生产线共安排了六名检测人员,这是手动检测流程的需求所致。

在实施深度学习解决方案后,检测工作流程得到了显著优化。现在,每名检测人员可以同时管理2-3条生产线,在不影响检测质量的前提下,人力需求大约降低了50%-60%。

此外,深度学习模型能够提前识别出有缺陷的车身,检测人员只需对标记出来的车辆进行评估。需要人工审查的车辆数量减少,使得检测人员能够更全面地关注这些被标记的车身。因此,检测的准确性和一致性都得到了提升。用模型统一的检测标准取代了主观的人工判断,检测准确率有了显著提高,从97%提升到了99.8%。这2.8个百分点的提升,在确保产品质量方面取得了重大进展。

项目主要图片

使用Neuro-T深度学习模型进行装配检测结果:

整个视野区域需要进行装配检测

使用目标检测模型实现动态ROI

使用目标检测模型检测螺栓是否漏装

Neuro-T:零代码自动深度学习训练平台

友思特 Neuro-T 是一个用于深度学习视觉检测项目的一体化平台,可用于 项目规划→图像预处理→图像标注→模型训练→模型评估 一系列任务。Neuro-T提供了便捷的工具和友好的图形化界面,只需四个步骤即可创建一个深度学习模型。