- 07/17

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

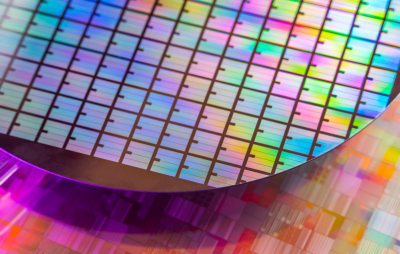

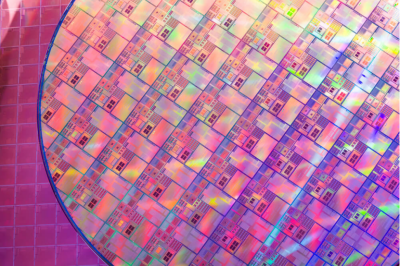

超薄晶圆因其在散热、电学性能和集成度等方面的显著优势,正成为先进封装技术的重要方向。然而,超薄晶圆在减薄过程中容易产生翘曲,这不仅影响后续工艺的良率,还可能直接导致芯片失效。因此,研究超薄晶圆的减薄工艺与翘曲控制技术,对于提升半导体制造效率和产品质量具有重要意义。

超薄晶圆减薄工艺

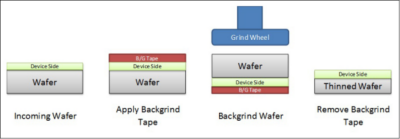

晶圆减薄工艺主要包括贴膜、研磨、清洗和检查四个步骤。贴膜是为了防止晶圆在减薄过程中弯曲或破裂,通常采用紫外线解胶型保护膜。研磨阶段分为粗磨和精磨两个阶段,精磨使用较低粒度的砂轮,材料去除速率较快;精磨则使用较高粒度的砂轮,以确保表面粗糙度控制在Ra10nm以内。清洗步骤用于去除研磨后的残留物,确保晶圆表面干净。最后的检查步骤则是为了确认晶圆是否达到所需的厚度,并排除任何缺陷。

晶圆翘曲控制技术

晶圆在减薄过程中失去结构支撑,会因应力作用产生剧烈形变,导致翘曲度大幅度提高。严重的翘曲不仅会影响芯片的可靠性,甚至可能导致芯片失效。因此,控制和矫正晶圆的翘曲度是超薄晶圆制造中的关键问题。

· 工艺参数优化

在减薄过程中,工艺参数的优化对翘曲度的控制至关重要。研究表明,晶圆厚度、粘片方式、研磨压力、磨盘转速和磨料粒径等因素都会对翘曲度产生影响。例如,通过调整研磨压力和磨盘转速,可以有效降低晶圆背面的应力梯度,从而减少翘曲度。此外,优化粘片蜡层的疏松程度也有助于减少晶圆在减薄过程中的应力集中。

· 湿法腐蚀去除损伤层

在晶圆减薄过程中,由于机械研磨和化学蚀刻等工艺,晶圆表面可能会产生损伤层。这些损伤层不仅会影响晶圆的表面质量,还可能导致翘曲度的增加。因此,通过湿法腐蚀去除损伤层是一种有效的翘曲矫正方法。通过湿法腐蚀去除损伤层后,晶圆的翘曲度可降低约90%。然而,湿法腐蚀也存在一些弊端,如表面粗糙度变大、厚度均匀性受到影响等。因此,在选择腐蚀条件时,需要综合考虑减薄生产效率、晶圆厚度均匀性、芯片保护等因素。

· 临时键合技术

为了防止超薄晶圆在减薄和加工过程中发生翘曲和破片,就要使临时键合技术被广泛用于晶圆制造中。该技术通过在晶圆减薄前将临时基板粘合,提供机械支撑,减少晶圆在加工过程中的应力集中。当晶圆减薄完成后,再通过解离工艺将晶圆与临时基板分离,从而实现超薄晶圆的加工和封装。该技术做到了有效控制晶圆的翘曲度、提高晶圆加工良率的作用。

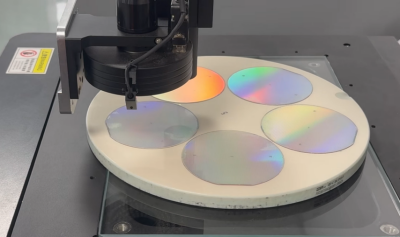

光谱共焦位移传感器在晶圆测量中的应用

在超薄晶圆的减薄工艺中,精确的晶圆厚度测量是确保工艺控制和产品质量的关键。传统的接触式测量方法,如千分尺和轮廓仪,虽然简单直观,但测量精度低,且容易对晶圆表面造成损伤,增加材料损失和生产成本。相比之下,非接触式测量方法,如白光干涉测厚传感器、激光位移传感器等,具有更高的测量精度和更好的非接触性,成为主流的测量手段。

在晶圆减薄过程中,可以通过光谱共焦位移传感器实现实时监控晶圆厚度的变化,从而及时调整工艺参数,避免因减薄过度或不足而导致的晶圆报废此外,该传感器还可以用于晶圆的TTV(total thickness variation)的测量,帮助剔除不良品,提升晶圆制造的良率。

光谱共焦位移传感器——TS-C系列

全场景适应性:突破材质限制,支持高透明玻璃、高反光表面、低反射率材质及粗糙曲面的稳定测量,解决传统传感器因信号干扰导致的测量失准问题。

极致精度与速度重复精度:3nm(纳米级重复性,确保数据一致性)线性精度:±0.02% of F.S.(全量程高精度线性输出)测量速度:最高32kHz(满足高速生产线实时检测需求)

多元数据接口支持:485、模拟量、外部电平触发、USB、以太网等多种传输方式,无缝对接生产控制系统。

对晶圆进行科学的翘曲控制,可大幅度提高晶圆的使用效率,然而为了深入了解其控制后是否符合科学标准,就必须通过精密且专业的检测设备来进行厚度测量。创视光谱共焦位移传感器,可以通过自身独特的非接触式、全自动动态测量、超强适应性等众多功能,实现对晶圆的翘曲合理控制,从而使其完美符合科学标准。