- 07/17

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

螺丝歪斜、高度不一、型号错误、缺件混料……这些装配异常如果漏检,就是一次次的返工与客诉。

传统AOI系统靠规则判断,一旦打光变了、角度偏了,就容易出现误判或漏判。人眼巡检虽灵活,但无法长时间保持一致标准,效率与一致性始终有限。

现在,AI视觉系统能够「看得懂」每一颗螺丝的真实状态——不只检查有没有锁,而是深入判断锁得好不好、正不正、稳不稳。本文将透过实际装配数据,解析螺丝装配中最常见的五类异常,并说明AI 如何有效解决这些问题,协助企业提升品质控管效率,降低潜在风险。

高度不一:螺丝装配深浅不一致

在3D点云检测中,我们观察到部分螺丝位置存在高度差异,范围集中在0.55mm至0.8mm,尤以SSD安装区域最为常见。经现场确认,这类差异多半属于正常装配公差,锁附松紧不同所造成的非缺陷型偏差。

DaoAI的解决方案:针对这类频繁触发误报的情境,我们结合检测记录与人工审核结果,采用人工回馈机制对模型进行优化调整。通过设定区域性阈值(例如将该位置的高度容差上调至1mm),让系统更贴近实际装配标准,从而有效降低误报率,提升整体检测的稳定性与适应性。

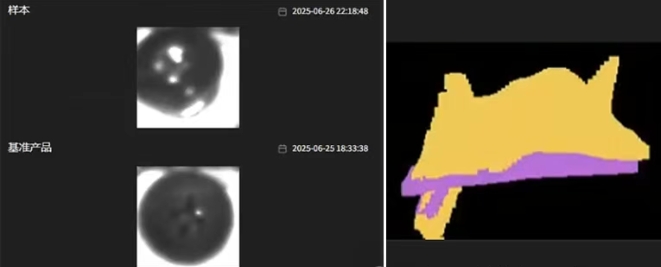

局部未紧固:对齐偏差引发浮起状态

非主要螺丝区域也出现局部偏高,最高差异达1.0mm。通过点云观察发现,螺丝本体未与周围结构齐平,说明锁附过程未完全。

DaoAI的优势:传统AOI难以捕捉此类细微不对称,AI系统可通过点3D云分布快速识别。

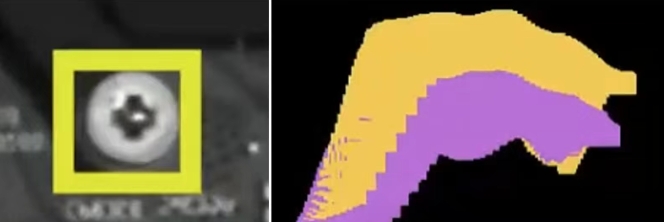

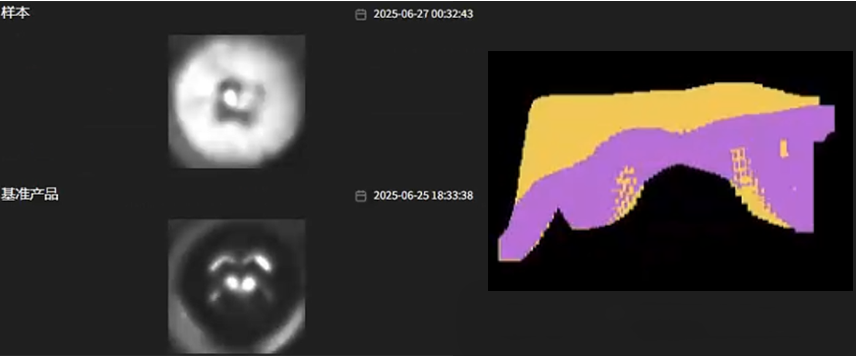

螺丝歪斜:锁附角度异常难以察觉

在部分检测中,我们发现螺丝整体高度虽在容差范围内,但3D点云呈现出顶部不对称特征,表现为一侧偏高、一侧偏低,属于典型的装配歪斜情况。此类异常在2D图像中难以识别,传统AOI系统易出现漏检。

DaoAI的解决方案:我们通过AI点云分析,识别螺丝顶部区域的局部倾角变化。结合历史检测结果与人工复核数据,我们将歪斜但无功能性影响的样本重新标注为可接受,并将其纳入模型的更新训练中。

此外,针对易发歪斜的位置,我们在检测逻辑中加入局部角度容差判断机制,提升系统对微小歪斜的识别准确性,减少误报。

螺丝缺失:融合检测精准避免漏判

螺丝缺失类异常在2D图像中较为容易判定,但在实际产线上仍存在一定误判风险。常见问题包括图像反光、阴影干扰或装配结构遮挡,导致系统误判螺丝为缺失。

DaoAI的解决方案:当前系统以2D图像识别为主要判别方式,针对螺丝头部反光特征或区域缺口进行检测。当出现报警时,工程师可通过查看对应的3D点云数据,进一步确认是否为遮挡或其他非缺失因素引起的异常。

螺丝混用或被遮挡:反光材质与异物干扰难倒传统系统

当螺丝表面被异物或结构件部分遮挡时,系统可能在2D图像中触发缺陷报警。在部分情况下,3D高度检测也会因遮挡面积变化而报错。

如异常分数为0.43,高度差异0.58mm;也有情况仅为0.09mm,甚至出现负值。

目前该类误报仍需由人工核实,判断是否为实际缺陷,或为遮挡造成的图像干扰。

工业AI的优势,不只是“识图”,而是“识别装配偏差”

AI视觉的核心价值,不在于模仿传统规则检测,而在于“理解场景”和“感知微差”。这类系统结合3D点云的精度与2D图像的灵活性,在不依赖海量缺陷样本的前提下,就能做到:毫米级高度差检测 、倾斜/松动/缺失识别 、遮挡判断与模型鲁棒优化。

从本次装配数据分析可以看出,螺丝类装配异常类型虽多,但具备可识别的规律性。通过结合3D点云与2D图像检测,我们针对高度偏差、歪斜、缺失、型号混用与遮挡等五类常见问题,已建立对应的识别与优化机制。

我们的AI视觉检测系统不仅聚焦于识别缺陷,更重视与现场公差标准的匹配与调优,确保在降低误报的同时,保留关键缺陷的检出能力。

对于有多工位、多类型螺丝装配需求的制造现场,我们的方案可以按需配置、逐步优化,帮助企业实现更稳定的品控流程、更高效的问题定位与更清晰的数据溯源。

- 上一条:AI技术在方便面生产质量监控中的应用

- 下一条:超薄晶圆的减薄工艺与翘曲控制技术研究