- 07/31

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

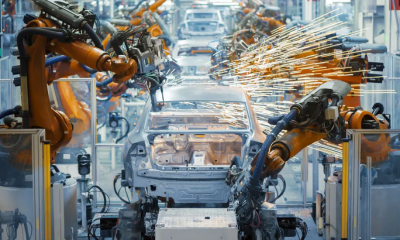

平面度作为衡量汽车零部件精度的重要指标,直接影响装配精度、密封性以及整车性能。随着数字化技术的深度融合,平面度测量技术正从传统手工检测向高精度、自动化、智能化方向演变,为汽车制造提供坚实的技术支撑。今天,小创就将在汽车零部件平面度测量技术中展开进行讨论。

平面度测量技术的核心原理与技术演进

平面度测量的核心在于通过量化表面与理想平面的偏差,确保零部件在装配中的兼容性。传统方法如刀口型直尺和打表测量法依赖人工操作,精度受限且效率低下。现代技术则依托光学、激光以及传感器技术,实现非接触式高精度测量。例如,激光位移传感器可通过多点测量,以及<5μm的精度来捕捉膜片弹簧的平面偏差,避免了传统接触式测量对工件的损伤。此外,光谱共焦位移传感器也可以利用返回的光谱的峰值波长,实现纳米级位移测量,为在线质量控制提供实时数据支持。

汽车零部件制造中的核心应用要求

模具制造中的高精度检测需求

模具作为汽车零部件成型的基础工具,其平面度直接影响冲压件的成型精度与一致性。在模具制造环节,传统检测方法依赖人工操作,存在效率低、误差大等问题。现代平面度测量技术通过引入三维可视化技术,结合减少夹紧力、优化机床参数等工艺调整手段,实现了对模具表面的高精度检测。此外,非接触式测量技术的应用,避免了传统接触式测量对模具表面的损伤,进一步保障了模具的长期稳定性。

发动机关键部件的装配质量控制

发动机缸体、缸盖等部件的平面度偏差可能导致密封失效、燃烧不充分等问题,进而影响发动机性能与寿命。在智能制造场景中,平面度测量技术通过实时监控与闭环控制,实现了对关键部件的动态质量管控。

智能制造中的技术融合与创新

在智能制造背景下,平面度测量技术正与人工智能、物联网等技术深度融合,推动检测效率与精度的进一步提升。例如,基于深度学习的图像识别算法可自动识别检测数据中的异常模式,提前预警潜在缺陷,实现质量预测性维护。此外,通过边缘计算设备对检测数据进行实时处理,可以缩短生产周期并减少数据传输延迟,提升生产系统的响应速度。在模具制造中,超高精度平面度测量技术的应用进一步拓展了智能制造的边界。

汽车零部件平面度测量技术的创新突破

非接触式测量技术的广泛应用

激光位移传感器与三维视觉系统的结合,为平面度测量提供了革命性的解决方案。例如,创视智能所生产的TS-P系列激光位移传感器可实现0.02μm的超高重复精度,适用于汽车钣金间隙、零部件高度等参数的实时监测。这类技术不仅有效避免了传统接触式测量对工件的损伤,还通过数据采集与分析实现了测量过程的自动化与智能化。

云制造与远程协作的融合

在智能制造体系中,云制造模式通过云计算、物联网等技术手段,将平面度测量数据与生产流程实现无缝衔接。通过构建虚拟基准系统与高性能计算平台,可对复杂几何形貌的加工误差进行动态补偿。如基于云仿真的测量平台可远程调用历史数据,实现优化加工参数,从而实现对大型导轨、晶体加工等高精度场景的动态控制。此外,远程协作功能允许多级制造节点间共享测量结果,为分布式制造提供统一的精度管理框架。

数据模型与算法的深度应用

在平面度测量领域,数据模型与算法的创新应用显著提升了检测精度与可靠性。例如,极差法通过三坐标模拟计算,可有效补偿零件放置倾斜误差,实现对平面度误差的量化分析。最小二乘法与最小区域法等经典算法,结合激光跟踪原理,为太阳能电池板、精密光学原件等高精度产品的检测提供了理论支持。

激光位移传感器——TS-P系列