- 02/06

- 2012

-

QQ扫一扫

-

Vision小助手

(CMVU)

摘 要:本文将机器视觉系统引入到连续运动的布匹表面色差检测中,并用CCD相机取代传统的分光光度计进行颜色测量。在色差检测的过程中,首先利用异常点检测的方法剔除图像中的奇异点,提取出布匹的颜色特征值,再将该特征值与标准样本比较即可得到色差值。然而,布匹在线检测通常比较的是前后色差,CCD成像系统在实际应用中又往往会受到各种干扰,因此其测量结果在时间上前后并不完全一致。为了克服CCD相机这一缺陷,对标样物颜色特征值通过一个参照物进行实时地预测和修正,检测结果表明,使用校正后的颜色特征值使系统在测量的准确性和可靠性上有很大的提高。

关键词:机器视觉;色差检测;异常点检测

1 引 言

工业产品表面的颜色评价是产品质量控制的重要内容之一。目前,国内玻璃、木材、纸张、瓷砖、布匹等工业产品的颜色评价还依赖于人眼目测。然而人眼对颜色的感觉与个人生理特征和心理状态有关,因此这种方法缺乏可靠性和一致性[1]。在纺织印染行业中,布匹表面的颜色测量和评价主要依赖于检测人员离线在一定光源下与标准比色卡进行对比。可以看出,人眼目测大多都采用离线抽样的方式,使得检测速度慢,且检测不全面。近年来,机器视觉在工业场合的应用取得了巨大的成功,应用机器视觉系统不仅大大提高了检测速度和范围,而且能对产品在一定程度上做出一致的评价,从而提高了检测的精度和可信度。本文利用一种使用广泛的光电积分器件——CCD相机,对运动布匹进行在线色差检测。在检测过程中,采用异常点滤除的方法保证颜色特征值的鲁棒性,并利用线性回归模型对标样颜色进行动态调整以抵消在颜色测量中存在的外在干扰,取得了满意的结果。

2 色差公式

色差是指两个颜色在颜色知觉上的差异,它包括明度差、彩度差和色相差等三个方面。为了定量地表示某种颜色,国际照明委员会(CIE)于1931年规定了标准色度学系统模型CIE-RGB和CIE-XYZ[2]。标准色度学系统的建立使得颜色可以用空间中的点来表示,而两种颜色的差别即可用空间中的两点之间的某种距离来衡量[3]。目前,在某个行业之内,国内外往往都已经推荐或者规定了特定的色差公式,例如,我国纺织行业即推荐了使用CMC(2: 1)公式作为行业标准[4]。因此,在色差的评价和计算中,核心问题就是如何获取对象的颜色量化值。一旦获取了表征物体对象的颜色的量化值,选择合适的色差公式和标准,即可测得标样与检测对象之间的色差值。

通常CCD器件能够获取对象的红绿蓝(RGB)值,通过一定的关系式转换为三刺激色模型(XYZ)和色相-明度-饱和度(HLS)模型,大多色差公式都要用到以上的一些颜色模型的表示值。而我国纺织业对布匹色差是以牢度为单位的,因此还要参考CMC色差与牢度之间的关系式。

3 颜色测量

传统的测色办法是利用分光光度计(spectrometer)进行离线抽样检测。分光光度计精度高,可重复性好,不易受外界干扰,然而分光光度计价格昂贵,测量面积小,测量速度低,使得它并不适合于当前工业场合的大幅宽、高速度的实时在线检测要求。而CCD相机正好弥补了分光光度计的不足,CCD相机属于积分型光电转换器件,成像面积大,速度快。

3.1 异常点滤除与颜色特征值的提取

将CCD相机拍摄到的图像像素点的红绿蓝分量组合成一个向量:X=(R, G, B)。由于检查对象的单质性,若假设CCD相机是一个连续量化器件,则随机向量X应该服从于三维正态分布:

![]()

通常,均值μ作为该组数据的特征值。在给定图像条件下,均值的无偏估计量![]() 作为给定图像样本{Xi}下对均值μ的最优估计。

作为给定图像样本{Xi}下对均值μ的最优估计。

然而在实际中,被测量对象往往并非单质,如布匹表面的小污点,当这些杂质的尺寸大到一定程度时,会严重影响被检测对象颜色值,因此估计均值前需要过滤掉图像中的这些颜色差异较大的异常像素(outliers)[5],通常,图像中的异常点可以通过聚类算法检测出来,这里提出一种更为简便的方法:

1) 计算图像的中值向量M

2)计算各个点到该中值向量的Mahalanobis距离:![]() ,其中协方差矩阵的估计由

,其中协方差矩阵的估计由![]() 给出。

给出。

3) 计算{ri}中值Di。

4) 若ri < 2.5Di,则该点被认为是正常点,可以被用作估计均值,否则视为异常点,删除。

5)过滤掉异常点。

6) 重复2-5,直到估计的均值向量不再发生变化或变化很小。

3.2 标样物颜色的在线校正

布匹在线检测通常比较的是前后色差,即以起始段布匹作为标样,后续布匹都与起始布匹的颜色进行比较。由于整个生产检测过程是连续的,因此无法同时获取两段布匹的图像。而CCD成像系统在实际应用中往往会受到光源波动,相机热噪声等干扰,因而其测量结果在时间上并不完全一致。

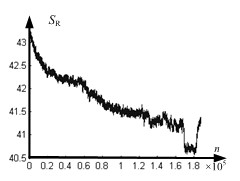

图1 标样S的红色分量序列 图2 系统原理图

图1描述了相机在拍摄一个静止的对象时红色分量特征值的波动情况,可以看出,即使是同一区域,随着时间的推移也会因为外界因素的干扰,颜色测量上会产生较大的偏差。若以0时刻的颜色特征值作为标准,比较各时刻所拍摄到的标样与该颜色标准对比(即与自身比较,理想情况下色差应该为0),但实际情况中最大CMC色差值达到了2.36。成像系统随时间变化的特性给色差计算带来很大的不确定性,此时需要对标样物在检测时刻的颜色特征值进行预测,系统原理图如图2所示。

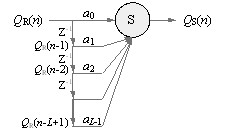

假设在相机的视场内放置一个参照物F,即可以通过F的颜色值来估计当前标样S在当前条件下所测量的颜色特征值。由于检测对象是运动的,图2中标样物在当前时刻的颜色特征值(只考虑RGB中一个分量,下同)Qs(n)无法直接通过测量得到,它实际上是由{QF(n)}预测得到的。视觉系统可由ARIMA模型描述:![]()

其中Q(n)表示图像序列,Z(n) 抽象地表示为视觉系统内的一个状态序列,s(n)是一个趋势变化项,系数dk,bm仅和视觉系统内部特性有关,与拍摄对象无关,上式中,仅系数c与拍摄对象有关,因为不同的拍摄对象对于系统内部某种变化趋势的灵敏度并不完全一样。因此作为两种不同的拍摄对象S,F的输出{QS(n)}和{QF(n)},它们之间存在一定的线性关系。

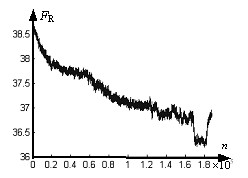

图3 参考物F的红色分量序列 图4 参考物与标样的神经元输入输出模型

图1和图3分别表示了标样物与参照物的红色分量序列,可以看出它们的呈近似线性关系,因此可以利用线性回归模型描述二者之间的关联:(以下只考虑红绿蓝其中的红色分量,其它分量类似)![]()

其中QS表示标样S的颜色特征值,QF表示参照布匹的颜色特征值。

上述模型的参数可以由数据{QF(n), QS(n)} (n = 1…M)学习得到。参数![]() 的最小二乘估计[6]为:

的最小二乘估计[6]为:![]()

其中M表示样本总数,(.)+表示MP广义逆,XF(n)=(QF(n), QF(n-1)…QF(n-L+1))T列向量。

在实际过程中,通常为了避免计算广义逆,可以通过训练神经网络的方法来得到标样与参照物之间的关系。线性回归模型通常可以用线性神经元表示,如图4所示,利用Levenberg-Marquardt算法对样本对{QF(n), QS(n)} (n = 1…M)进行训练,能够取得很好的精度和很快的收敛速度。

3.3 校正实验

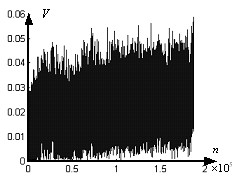

对标样做同样的静态实验,不同的是,每次用最新的{XF(n)}与系数C来更新QS(n)与实际拍摄到的QD(n)进行比较,并计算色差,色差结果如图5所示。可以看出在进行200000次左右的实验后,最大的自身色差小于0.06,比未经校正时的2.36提高了许多,大大提高了检测精度和可信度。此外检测200000次的时间通常会进行50多小时,而实际运行的时间要远小于这段时间,因此保证了系统运行时的精度。

图5 校正后静态自身色差

对标样物颜色进行在线校正后,检测结果的可靠性大大提高,该检测结果与人工检测结果基本相符,而未经在线校正的检测结果经常会有较大偏差。

4 结论与展望

本文探讨了CCD相机用于工业产品表面色差检测的可能性,并以布匹检测为例,介绍了色差检测的一些基本内容,主要讨论了如何从CCD相机采集到的图像中提取颜色特征值和布匹标样物颜色特征值的在线校正等关键问题,取得不错的成果。

和传统人工色差检测比较,人工抽样检测的对象通常只是小块对象,而CCD相机的检测视场偏大,拍摄对象可能会存在颜色不一致的情况;此外由于布匹纹理等因素的影响,颜色向量可能在某些条件下并不完全服从正态分布。因此,如何在CCD相机下正确处理上述问题并且获取更恰当的颜色特征值需要进一步的研究。而在工业场合下,由于对象运动速度时刻变化,数据并非是在同一采样周期下的,在此情况下,对标样物颜色特征值的校正也需要进一步研究。

参 考 文 献

[1]易丽华,朱德森. 浅谈一种基于Mahalanobis距离的色差检测方法[J]. 科学技术与工程,2003,3(4):364-366

[2]杜功顺. 印刷色彩学[M], 北京:印刷工业出版社,1995,29-30

[3]色彩学编写组. 色彩学[M]. 北京:科学出版社,2001,61-63

[4]李勤. CIELAB之后色差公式的新进展[M]. 染料工业1997,3(34):30-37

[5]Maiywan, S., Kashyap, R.L, A cluster based approach to robust regression and outlier detection[A]. In: the proceedings of IEEE Conference on Systems, Man, and Cybernetics[C], San Antonio, USA, 1994, 3: 2561 – 2565

[6]杨明,刘先忠. 矩阵论[M],武汉:华中科技大学出版社,2003,87-89