- 07/04

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

在制造业,质检从来不是件轻松的事。看一块玻璃面板有没有划痕,盯一个零部件是否形变,重复上千次之后,人眼会累,标准也会变。工业现场的复杂性和重复性,对人提出了超出极限的稳定性要求。这时候,视觉AI开始被引入到质检环节,不是为了“看得更远”,而是为了看得更稳、更快、更一致。

机器会“看”,AI会“判断”。很多人以为机器视觉就是装个摄像头。其实,传统机器视觉依赖规则判断——比如设置一个阈值,颜色超过就报警。这种方式适合背景简单、标准明确的重复性任务。但工业现场远比想象中复杂。材质反光、光线波动、缺陷形态不规则,规则一变就得重调。规则系统越用越累,参数越调越多。

而视觉AI的思路不同,它靠样本训练模型,从图像中提取出划痕、污渍、偏移等缺陷的“视觉特征”,然后自动建立判断逻辑。这让它更能适应复杂、变化多的实际场景。

一个常用的比喻是:我们说不上来香蕉什么颜色算“坏”,但能一眼看出它“不太对劲”。视觉AI也是类似,通过学习大样本,提炼出“正常”和“异常”的模式分布。当然,这种“感觉”是可测量的。训练好的模型,需要通过准确率、召回率等指标来验证,确保稳定、可靠、可复现。

很多项目并不是用AI替代传统视觉,而是组合使用:前端采集依旧靠工业相机,中间用AI判断,后端再执行控制逻辑。AI不是重新造轮子,而是换个更适应复杂地形的轮子。

和质检员靠经验积累不同,视觉AI要通过“反复教”才能学会判断。这个过程叫做模型训练,简单来说分三步:

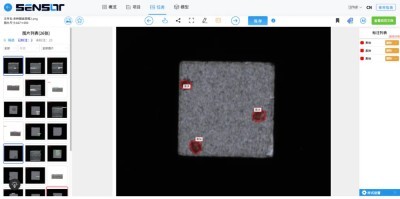

第一步:喂它数据

你给它大量图像,并标注清楚哪是好、哪是坏,哪里有划痕、哪里是脏污。它会在这些样本中找到规律。

第二步:搭起“判断模型”

系统通过学习,自动提取边缘、形状、颜色等特征,并形成一个可以判断“这是不是异常”的模型。

有时还可能会用样本生成与增强方式来扩充数据量,或者用迁移学习提高训练效率,甚至在缺陷样本稀缺时,用“无监督训练”方法只靠正常图像构建模型。

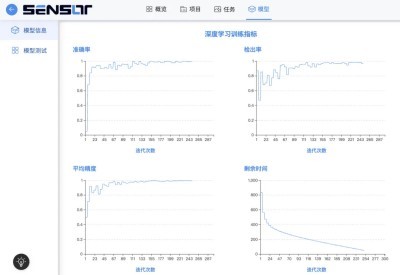

第三步:评估它学得好不好

通过准确率、召回率、精度、F1值等关键指标进行验证。质检场景中,常常优先考虑召回率,宁可多报一点,也不能漏掉问题。

这个过程可以通过图形界面完成,不需要写代码。我们平台的做法就是:上传图像,标注缺陷,点击训练——剩下的交给AI。

视觉AI的价值,不在于“哪里都能上”,而在于找对场景,用对方法。

以下是我们客户中最典型的4类落地场景:

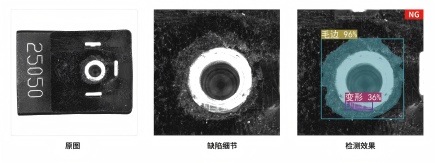

缺陷多样但图像表现稳定

应用:某型元件外观检测,检测毛边、变形、划痕等问题。AI通过样本学习提取共性特征,适应复杂外观变化,误判率明显下降。

特征:种类多、规则难写、图像清晰。

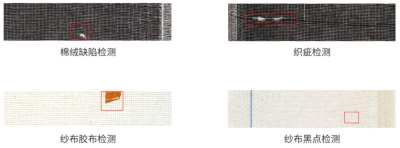

产线节奏快,人眼容易疲劳

应用:医用纱布质检,每分钟生产300+医用纱布,人工抽检吃力还不稳定。视觉AI实现拍照、识别、拣选全自动闭环,两天内完成部署上线。

特征:节拍快、标准清晰、需全检。

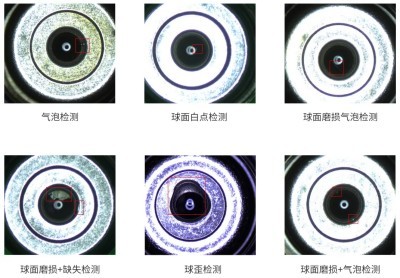

产品变化频繁,规则难维护

应用:电子部件外观检测,小批量多品类生产换线频繁,传统视觉频繁调参数。视觉AI配合零代码模型训练平台,样本即学、快速切换。

特征:柔性产线、快速切换、标准多变。

缺乏技术团队,想上AI但没人能搞

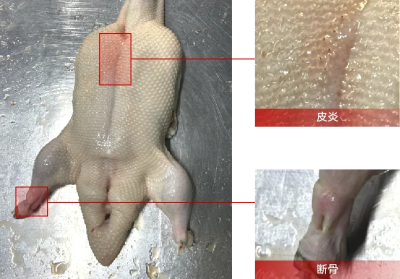

应用:食品加工厂“无开发”AI上线。某鸭肉加工厂没算法工程师也没IT,传统AI方案门槛太高。我们通过图形化、模块化部署方式,让他们在几天内完成AI质检系统上线,后续还能自己复制扩展。

特征:技术资源少、部署期短、可复用性强。

质检不是终点,而是智能制造的起点。视觉AI的价值,不在于看得更远,而在于判断得更稳定、更一致、更可控。它正在让质检从“经验型判断”走向“数据化、自动化的过程控制”。