日期

- 03/10

- 2025

咨询

-

QQ扫一扫

-

Vision小助手

(CMVU)

案例|轴承的外观检测,AI技术助力企业降本增效

收藏

2025-03-10 16:33:23来源: 武汉森赛睿科技有限公司

据统计,全球20%-30%的工业设备故障源自于轴承缺陷,这一数据突显了轴承生产企业在质量控制方面所面临的挑战。

NO.01 检测痛点

目前,大部分工厂的产品检测环节仍然依赖人工检测和传统机器视觉检测,面对日益激增的产量和质量需求,这些检测方式逐渐显得力不从心。

人工检测

- 效率低:专业质检员培养周期长,肉眼检测速率平均仅10个/分钟,缺陷漏检率高达15%。

- 成本高:生产单位平均约30%人力资源的投入之间环节。

- 精度差:由于个体视力及肉眼抗疲劳程度存在差异,细小的微裂纹漏检率高达18%。

传统机器视觉检测

- 金属表面反光干扰导致误判。

产线高速运转难以识别目标缺陷。

NO.02 技术突破:AI视觉检测方案

在视觉检测环节中,通过AI视觉检测系统对轴承的外圈、内圈、滚动珠、保持架的表面细微缺陷进行检测,检测精度可达0.005mm,远高于传统算法。除此之外,AI视觉检测技术还可以用于尺寸测量:检验成品尺寸是否满足设计要求;定位抓取:识别产品所在方位,输出位置信息至控制设备,由机械部分完成后续生产动作;装配验证:检测成品的构成是否完整,零件是否正确安装在对应位置等。

检测轴承保持架:

检测轴承内圈边缘:

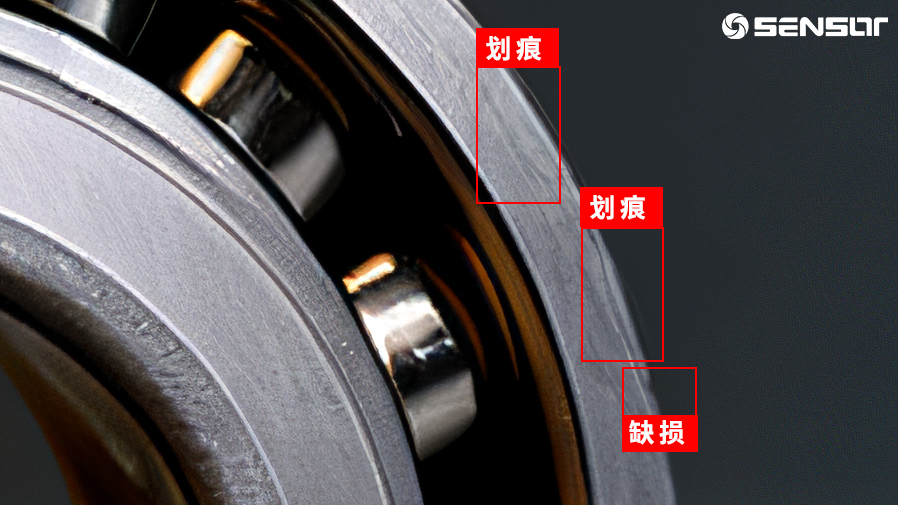

检测轴承外圈表面:

检测轴承结构:

NO.03 方案优势

高效精准

在高速运转的生产线上,时间就等同于效益。AI视觉检测技术能够在毫秒级时间内完成对单个轴承的全面检测,与人工检测相比较,效率提升数10倍。同时,凭借其强大的算法能力,能够捕捉到肉眼难以察觉的微小瑕疵,相较于传统算法,AI检测算法精度可达微米级别,准确率高达99.9%。

智能学习

AI的核心在于学习与进化。AI视觉检测技术能够不断从检测数据中学习,自我优化检测模型,不断提升识别精度。面对复杂多变的检测环境、不同型号材质的轴承以及随着生产工艺变化而产生的新缺陷类型,算法都能迅速适应,保持检测的高效率与准确性。