- 09/03

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

在全球能源转型的宏大浪潮中,光伏产业曾一路高歌猛进,成为新能源领域最璀璨的明星。但近年来,随着行业的迅猛扩张,一系列严峻挑战也接踵而来,产能过剩引发的价格暴跌、国际贸易壁垒的层层高筑、技术创新瓶颈的制约,以及产业链协同和政策配套的不足,让光伏产业陷入了前所未有的困境。而面对这个困境,唯一的破局之道就是持续的降本增效。尤其是在组件生产环节,每一个工艺段都被不断的研讨,能否进行自动化和智能化的升级?能否实现无人化?截止到2025年,在一些行业领先的工厂,组件生产端全流程的自动化率已经达到了惊人的90%。熟悉维视智造的朋友们都知道,在组件设备的视觉解决方案这个领域,我们的市占率是断崖式领先的。

现在,我们又突破了一个新的场景。在光伏组件生产中,边框密封是决定产品寿命与发电效率的 “生命线”—— 一旦擦胶后残留溢胶,不仅会掩盖密封缺陷,还可能让水分、粉尘渗入内部,加速电气部件老化,直接影响组件设计寿命;而全量擦胶的传统模式,更让产线效率卡在 “低效瓶颈”,成为不少光伏企业的心头之痛。

今天,我们通过维视智造的定制化解决方案,带您看如何用 AI 视觉检测打破 “效率低、易漏检” 的困局,为光伏产线筑起质量与产能的双重防线!

一、光伏企业的 “两难困境”:质量风险与效率瓶颈并存

在维视智造接触的众多光伏客户中,“边框溢胶检测” 几乎是共性难题,具体可归结为两大痛点:

1. 无检测环节→质量隐患难规避

部分企业虽配备自动化擦胶设备,但擦胶后未设置检测步骤:若存在胶残留或未清理的溢胶,会直接掩盖边框密封缺陷。长期使用中,水分、粉尘易通过缝隙渗入组件内部,导致电池片老化、发电效率下降,甚至引发安全事故。

2. 全量擦胶→产线效率被拖累

为避免溢胶问题,多数企业采用 “来料全擦胶” 模式 —— 无论组件边框是否有溢胶,均需执行擦胶动作。这一流程不仅增加了不必要的工序,还直接拉低产线节拍,导致产能释放受阻,难以匹配光伏行业的规模化生产需求。

核心检测难点:视觉识别 “卡脖子”

更关键的是,未擦净的胶与干净边框的灰度值高度接近,传统视觉算法难以精准区分,易出现 “漏检”“误检”,既无法保障质量,也无法为 “选择性擦胶” 提供可靠依据。

有没有胶?擦不擦?这是个问题

二、维视智造定制方案:硬件 + 软件,攻克行业痛点

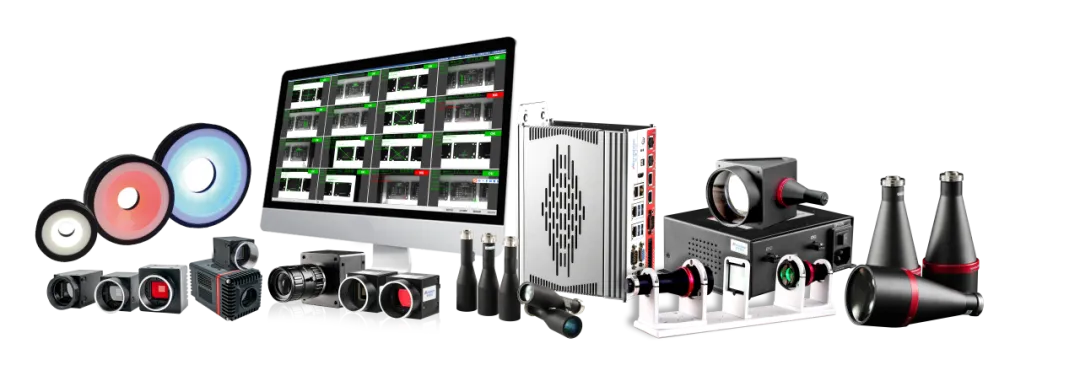

针对光伏组件边框的检测特性,维视智造根据用户个性化场景的需求,打造 “硬件适配 + 软件优化” 的一体化解决方案,精准解决 “灰度值接近难检测”“特征多样适配难” 的核心问题。

1. 硬件:高清成像,捕捉微小胶痕

为确保检测精度,方案采用工业级高清硬件组合,从源头保障图像质量:

· 500W 像素工业相机:高分辨率成像,清晰捕捉边框角落、缝隙等易残留溢胶的区域;

· 高分辨率工业镜头:优化景深与畸变控制,避免因镜头偏差导致的检测误差;

· 定制白色光源:均匀打光,弱化背景干扰,让胶痕与边框的灰度差异更明显,为后续算法识别奠定基础。

2. 软件:深度学习赋能,准确率达 99.9%

针对 “灰度值接近” 的检测难点,方案以深度学习技术为核心,通过三步优化实现精准识别:

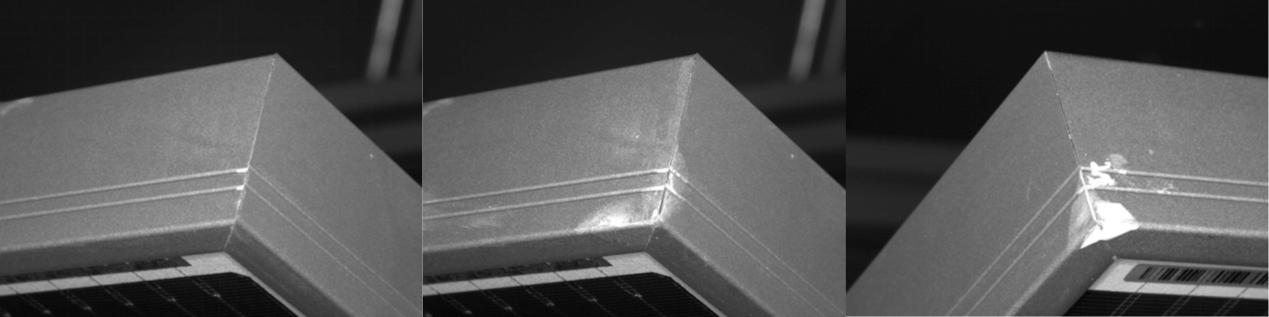

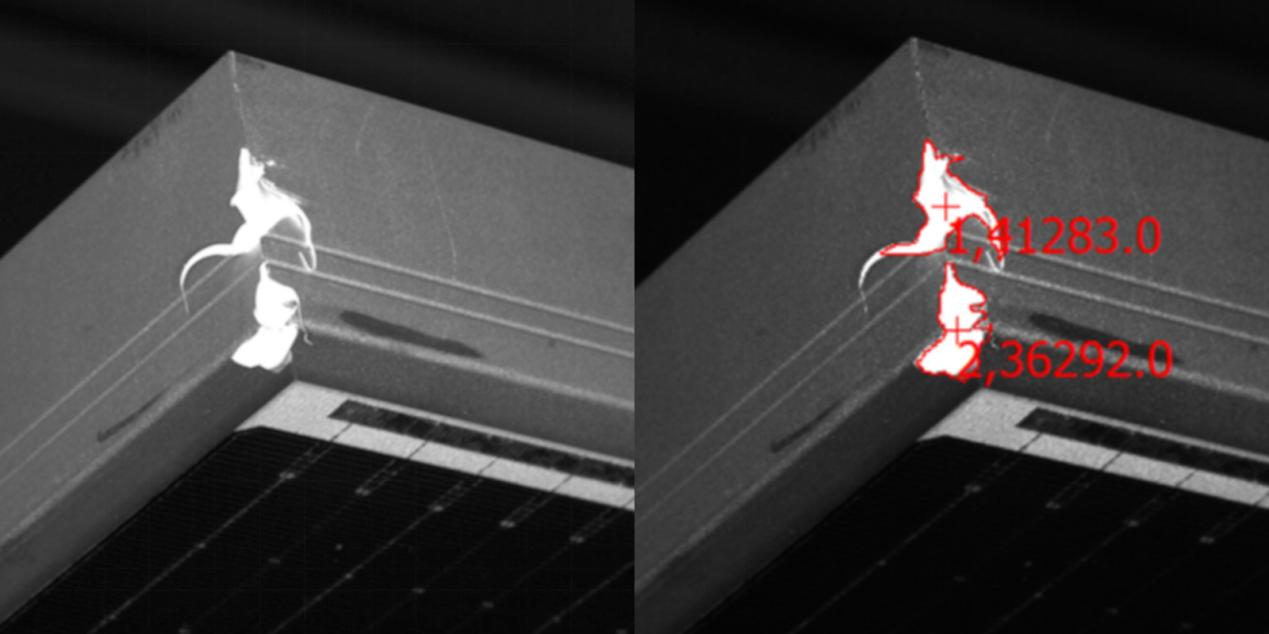

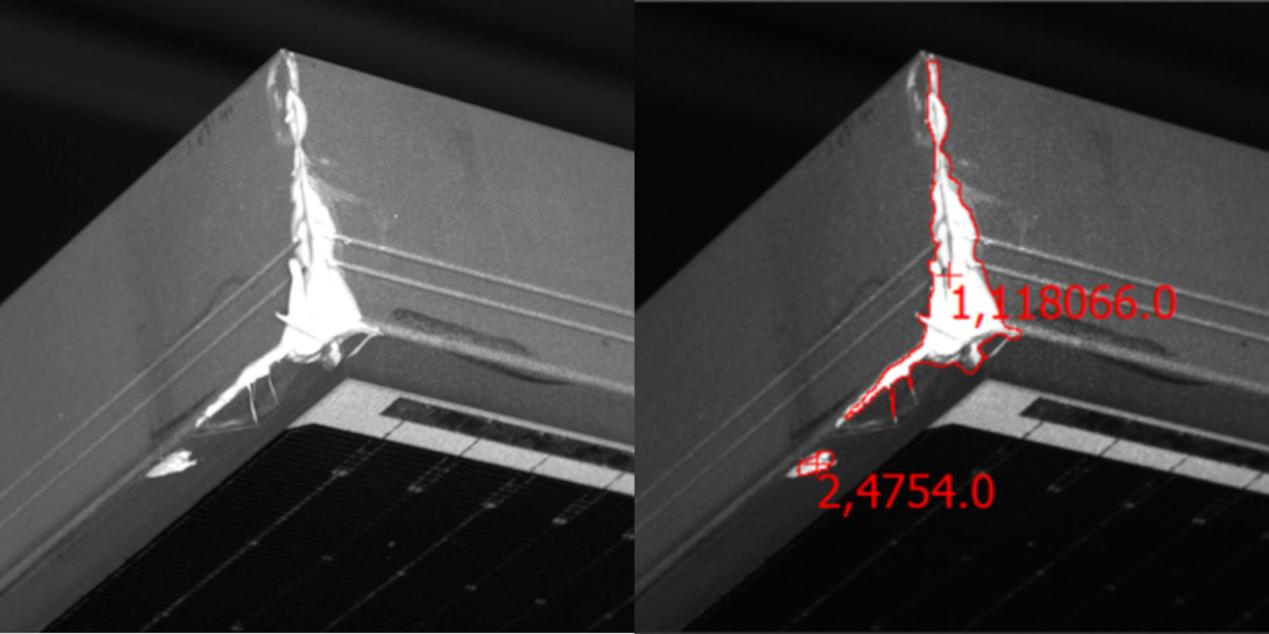

注:原始图NG&检测图NG

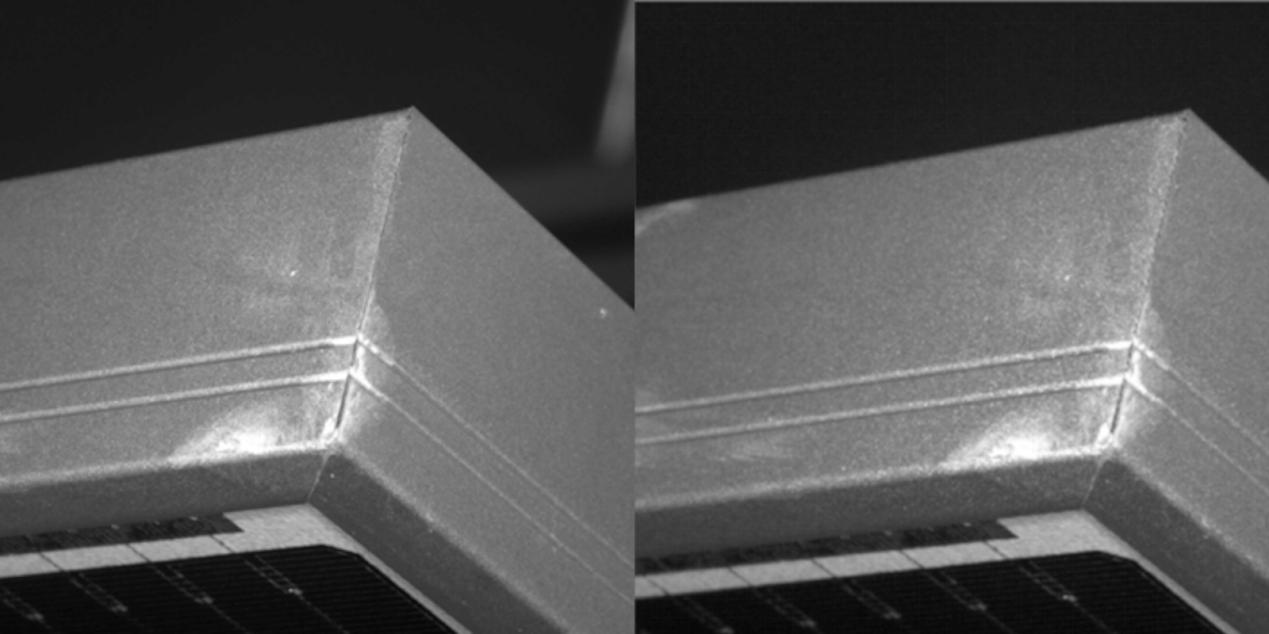

注:原始图OK&检测图OK

注:原始图OK&检测图OK

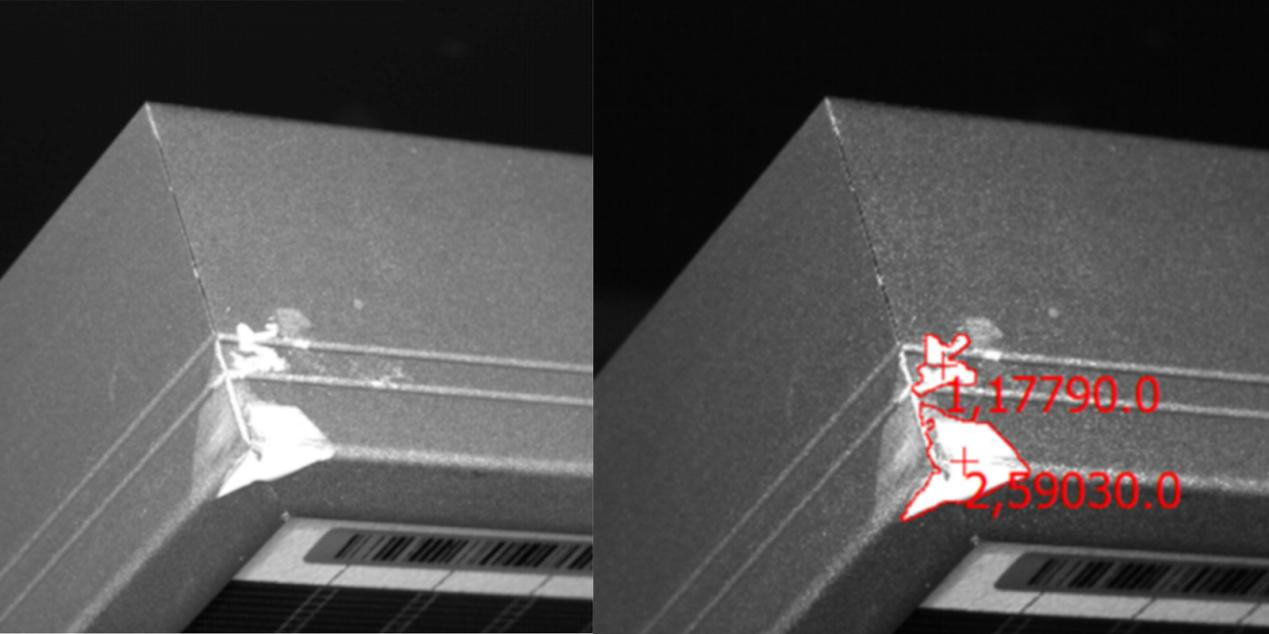

注:原始图NG&检测图NG

注:原始图NG&检测图NG

注:原始图NG&检测图NG

1. 区域截图减负荷:先对需检测的边框区域(重点是四个角)进行截图,剔除冗余背景,减少模型训练的计算量,提升检测速度;

2. 像素分割训模型:采用深度学习像素分割技术,对 “溢胶”“干净边框”“背景” 三类特征进行精准标记,再通过大量样本训练模型,让算法 “学会” 区分灰度值接近的特征;

3. AI 工具判结果:基于 VisionBank AI 通用视觉开发平台,加载训练完成的模型,自动检测 “来料是否有溢胶”“擦胶后是否有残留”,检测准确率高达 99.9% ,远超传统视觉算法。

三、方案两大核心价值:效率、良率双提升

维视智造的方案之所以获得客户认可,关键在于直击光伏企业的 “核心需求”,实现 “降本增效” 与 “质量保障” 的双重价值:

1. 选择性擦胶→产线效率飙升

方案通过 “先检测后擦胶” 的逻辑,为产线提供精准决策依据:

· 若 AI 检测判定 “无溢胶(OK)”,则直接跳过擦胶工序,减少不必要的操作;

· 仅对 “有溢胶(NG)” 的组件执行擦胶动作,产线节拍提升 15%-25% (根据客户实际产线数据测算),大幅释放产能。

2. 二次擦胶触发→出货良率骤升

擦胶后,AI 再次检测胶残留情况:

· 若检测 “无残留(OK)”,组件直接进入下一工序;

· 若检测 “有残留(NG)”,则触发 “二次擦胶” 指令,避免残胶流入下游环节。

通过 “检测 - 擦胶 - 再检测” 的闭环,客户产品出货良率提升至 99.5% 以上,彻底解决 “残胶导致的质量投诉” 问题。

四、落地成果:客户见证,数据说话

方案在多家光伏组件企业落地后,迅速获得认可,以某国内 TOP5 光伏厂商为例,实施后实现:

· 产线效率:较全量擦胶模式提升 22%,日均产能增加 300 + 组件;

· 产品良率:边框溢胶导致的不良率从原来的 8% 降至 0.3% 以下;

· 人工成本:减少人工复检环节,单条产线每年节省人工成本约 12 万元。

“之前总担心‘擦胶不彻底’影响质量,又怕‘全量擦胶’拖慢效率,维视的方案直接帮我们解决了这两个难题,现在产线跑得又快又稳!”—— 该厂商生产总监评价道。

五、深耕机器视觉,助力光伏产业升级

作为工业视觉领域的专业服务商,维视智造始终聚焦光伏、新能源、汽车等行业的检测痛点,以 “技术定制化” 替代 “方案通用化”,为企业提供可落地、高回报的解决方案。

光伏组件的生产正朝着 “黑灯工厂” 和 “灯塔工厂” 的方向发展2,目标是更高的智能化、柔性化和自适应能力。未来,随着AI和机器人技术的进步,特别是机器视觉、数字孪生和自适应控制算法的成熟,现在需要人工干预的环节可能会逐渐减少。

如果您的光伏组件产线也面临 “缺陷检测难”“效率提升难”“质量管控难” 等问题,欢迎随时联系维视智造 —— 我们将免费提供技术评估,根据您的产线节奏、组件规格,定制专属检测方案,让质量与效率同步提升!